Ziele

- Festlegung der Tagesproduktion und Vergleich mit dem Ziel von 1500 Stück.

- Erfassung der Zykluszeiten und Engpässe des Systems.

- Analyse der Funktionsweise des automatisierten Förderbands TS2 von Bosch.

- Untersuchung der Auswirkungen verschiedener Konfigurationen (Anzahl der Operatoren, Robotergreifer, Bewegungslogik).

- Bestimmung der theoretischen Maximalkapazität der Fertigungslinie und des Maschinenparks sowie Untersuchung, inwieweit diese von den Produktionsbedingungen abhängt (z. B. Verfügbarkeit der Maschinen, Wartungszyklen, Ausschussquote, Leistung der Bediener).

Herausforderungen

- Leistungsprognose noch vor der Realisierung der Fertigungszelle.

- Koordinierte Modellierung automatisierter und manueller Stationen.

- Ermittlung der Stellen und Ursachen potenzieller Engpässe.

- Analyse des Verhaltens von Palettenstapeln am Anfang und Ende des Förderbands.

Lösung

- Aufbau eines diskreten ereignisbasierten Simulationsmodells in der Siemens Plant Simulation-Umgebung.

- Integration der tatsächlichen und geplanten Anordnung sowie der Betriebslogik.

- Benutzerfreundliche GUI und leicht zu ändernde Parameter.

- Ausführung verschiedener Szenarien (z. B. unterschiedliche Stationszykluszeiten, Bedienerzahlen, Robotergreifertypen).

- Online-Konsultationen zur kontinuierlichen Weiterentwicklung des Modells.

Ergebnisse

- Grundfall: 1740 Stück pro Tag → +16% gegenüber dem Zielwert.

- Schlimmstes Szenario: 1545 Stück pro Tag → immer noch +3% gegenüber dem Ziel.

- Erfolgreiche Identifizierung von Engpässen.

- Der doppelte Robotergreifer steigerte nur in bestimmten Fällen die Leistung.

Herausforderung: Analyse einer Fertigungszelle mithilfe eines Simulationsmodells

Bei der Planung der betreffenden Fertigungszelle war es von entscheidender Bedeutung, die zu erwartende Leistung genau vorherzusagen, die Zykluszeit des Systems zu analysieren, potenzielle Engpässe zu identifizieren und die Palettenstaus am Anfang und am Ende des automatisierten Förderbands zu verstehen. Das Ziel war es, dem Kunden noch vor der Umsetzung ein klares Bild von der Funktionsweise der Fertigungszelle unter verschiedenen Bedingungen zu vermitteln. Bei der Simulation haben wir auch besonders darauf geachtet, welche maximale Kapazität die jeweilige Fertigungslinie und der Maschinenpark unter idealen Bedingungen erreichen können und inwieweit diese Kapazität von den Produktionsbedingungen abhängt, wie z. B. der Verfügbarkeit der Maschinen, Wartungszyklen, Fehlerquoten, Ausschussquote und der Leistung der Bediener.

Projektziel: Leistungsvalidierung, Änderungsvorschläge

Die Hauptziele des Projekts waren folgende:

- Bestimmung der verfügbaren Tagesleistung des Systems und Vergleich mit dem geplanten Ziel von 1500 Stück.

- Untersuchung der Zykluszeit des Systems.

- Identifizierung von Engpässen innerhalb der Fertigungszelle.

- Analyse des Betriebs des Bosch TS2-Förderbands im automatisierten Bereich: Stoppfunktion, Sensorauslösezeiten, sonstige Verzögerungen.

- Bewertung der Auswirkungen verschiedener Konfigurationen (z. B. weniger Bediener, geänderte Bewegungen und Aufgaben).

Wir haben weitere Tests durchgeführt, die auf die Empfindlichkeit und Robustheit des Systems abzielten:

- Auswirkungen der Verfügbarkeitsniveaus: Maschinenstillstände, Wartungszyklen, Modellierung von Fehlerquoten.

- Auswirkungen der Qualitätsausfallquote: Auswirkungen einer steigenden Ausfallquote auf die Tagesleistung.

- Energieverbrauch und Kostenoptimierung: Energiebedarf und Kosteneffizienz verschiedener Konfigurationen.

- Arbeitsbelastung der Bediener: Einfluss menschlicher Faktoren auf Zykluszeit und Fehlerquote.

- Flexibilitätsprüfung: Wie reagiert das System auf unerwartete Ereignisse (z. B. Maschinenausfall, Rohstoffmangel)?

- Produktvariantenmanagement: Herstellung verschiedener Produkttypen in derselben Zelle, Auswirkungen von Umrüstzeiten.

- Logistische Zusammenhänge: Auswirkungen der Materialversorgung und -abfuhr auf die Zellleistung.

Lösung: Erstellung einer Simulation, deren Validierung und schließlich deren Analyse

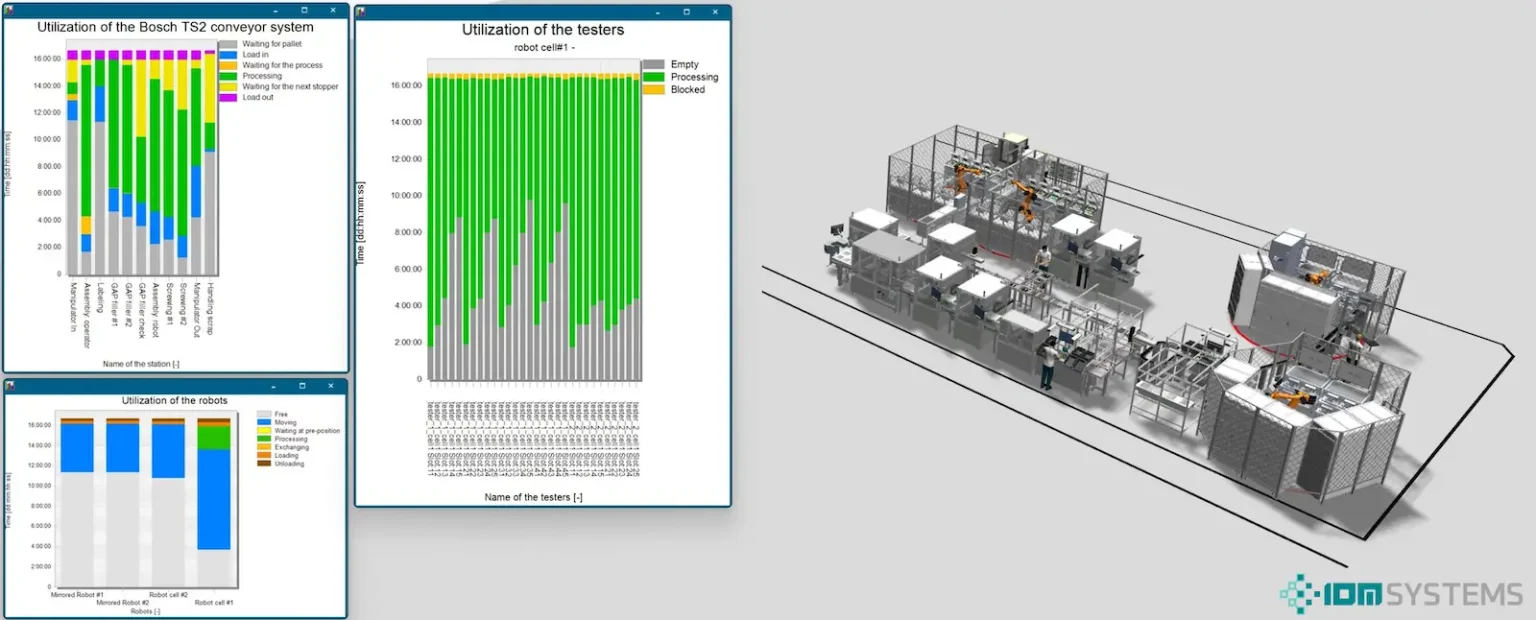

Im Rahmen des Projekts haben wir die gesamte Fertigungszelle in der Simulationsumgebung Siemens Plant Simulation modelliert. In die Modellierung haben wir die manuellen Arbeitsstationen, die Bediener, das automatisierte Förderbandsystem Bosch TS2, Roboterzellen, Testgeräte und einen Kühlkanal integriert. Das Layout und die Betriebsparameter wurden auf der Grundlage der vom Kunden bereitgestellten Daten erstellt, wobei wir durch kontinuierliche Online-Konsultationen für die Präzision der Logik sorgten.

Hauptmerkmale der Simulation:

- Diskrete ereignisbasierte Simulation (DES).

- Anwendung der tatsächlichen/geplanten Anordnung und der Betriebslogik.

- Kombinierte Modellierung manueller und automatisierter Komponenten.

- Benutzerfreundliche GUI und leicht zu ändernde Parameter.

- Ausführung mehrerer Szenarien zum Testen der Betriebsvariablen.

Analyse und Bewertung

Während der Simulation haben wir verschiedene Szenarien durchgespielt. Hier einige Beispiele:

| Szenario | Zykluszeit (s) | Engpass |

| Grundfall | 49,70 | Tester A |

| Tester Die Zykluszeit – 42 s | 57,00 | Tester A |

| Tester B Zykluszeit – 30 s | 49,25 | Drehtisch |

| 2 Operatoren (statt 3) | 55,85 | Operator #2 |

Weitere Fälle:

- Getrennte Abhol- und Abgabestellen: keine Auswirkungen auf die Ergebnisse.

- Doppelter Robotergreifer: Erhöhte Tagesleistung nur, wenn Tester B der Engpass war.

Ergebnisse: Fundierte Entscheidungen treffen

Im Normalfall erreichte das System eine Tagesleistung von 1740 Stück und übertraf damit das Ziel deutlich. Selbst im schlimmsten Fall wurden noch 1545 Stück erreicht, sodass der Kunde sicher sein konnte, dass das geplante Ziel erreicht werden konnte.

Die Simulation zeigte, dass die größten Engpässe nicht immer an den offensichtlichsten Stellen liegen: Der Tester A und der Drehtisch spielten eine Schlüsselrolle für die Leistung. Der beim Roboter verwendete Doppelgreifer steigerte die Produktivität nur dann, wenn der Roboter den Engpass darstellte, ansonsten hatte er keinen Einfluss auf den Gesamtdurchsatz der Zelle.

Lösung und Schlussfolgerung

Das Modell ermöglichte es, das Fertigungssystem bereits vor der Umsetzung zu bewerten. Auf Grundlage der Simulation konnten Vorschläge zur Optimierung formuliert werden, beispielsweise zur Verteilung der Tester, zur Feinabstimmung der Zykluszeiten oder zur Festlegung der Anzahl der Bediener.

Wichtige Erkenntnisse:

- Engpässe treten nicht immer dort auf, wo man sie zunächst erwarten würde.

- Die Entwicklung von Robotersystemen (z. B. Doppelgreifer) führt nicht immer zu einer Verbesserung der Ausbeute, selbst wenn sich der Engpass innerhalb der Roboterzelle befindet.

- Das DES-Modell ist bereits in der Planungsphase ein hervorragendes Instrument zur Entscheidungsunterstützung.

Warum war das Projekt so herausragend?

In diesem Projekt haben wir eine komplexe (manuelle und automatisierte) Systemsimulation durchgeführt, die nicht nur die Leistung des Systems, sondern auch dessen Empfindlichkeit unter verschiedenen Szenarien untersuchte. Gemeinsames Nachdenken und iterative Modellierung ermöglichten die Entwicklung einer hochpräzisen Simulation und damit eine angemessene Auswertung der Ergebnisse.

Zusammenfassung

Ein Simulationsprojekt für eine solche Fertigungszelle ist ein hervorragendes Beispiel dafür, wie die diskrete ereignisbasierte Simulation die Fertigungsplanung und Entscheidungsfindung unterstützen kann. Dank gründlicher Modellierung und durchdachter Szenarioanalysen kann die zukünftige Fertigungslinie in optimierter und gut vorbereiteter Form realisiert werden.