Projektname

DITAC (DIgital Twin for Agile Changes): Implementierung einer auf dem digitalen Zwilling basierenden Lösung zur Unterstützung der schnellen Neugestaltung und Änderung von industriellen Automatisierungssystemen, insbesondere für Anforderungen nach Änderungen.

Teilnehmende Partner

- Restart Srl (Italien) - Entwickler und Hersteller von industriellen Automatisierungssystemen, Endnutzer des Projekts. [neu starten.it]

- IDM-Systems Zrt. (Ungarn) - Entwickler von digitalen Modellen, Simulationsumgebungen und virtueller Inbetriebnahme. [idm-systems.hu]

- CNR-IMATI (Italien) - Entwickler von Modellen für maschinelles Lernen und Experte für Vorhersagen auf der Grundlage des digitalen Zwillings. [imati.cnr.it]

Motivation

Restart Srl. entwickelt kundenspezifische industrielle Automatisierungslösungen, aber der Bedarf des Endanwenders an nachträglichen Änderungen (z.B. Integration eines neuen Produkts in die bestehende Produktion) erfordert erhebliche Maschinenänderungen und damit Ausfallzeiten. Diese Änderungen sind nicht nur sehr ressourcenintensiv, sondern führen oft auch zu längeren Produktionsausfällen.

Zuvor beschränkte sich die Konstruktion auf die mechanische Modellierung (z. B. mit SolidWorks), ohne dass eine Verbindung zwischen den physischen Prozessen und der Steuerungssoftware (SPS) bestand. Das Ziel von DITAC war es, eine auf dem digitalen Zwilling basierende Lösung zu schaffen, die eine virtuelle Vorprüfung von Änderungen ermöglicht und den Zeit- und Ressourcenaufwand für reale Änderungen reduziert.

Ein weiterer Vorteil der neuen Umgebung sind ihre Vorhersagefähigkeiten zur Gewährleistung der Stabilität und Qualität von Fertigungsprozessen, sowohl durch die frühzeitige Erkennung unvorhergesehener Prozessänderungen als auch durch die Vorhersage von Lecktests.

Das Ziel der Entwicklung

Ziel des DITAC-Projekts war es, die mechatronischen Systeme von Restart zu digitalisieren, um sie zu vollständigen cyber-physischen Systemen (CPS) zu machen. Dazu wurde Siemens Tecnomatix Process Simulate eingesetzt, um das kinematische Modell aus den vorhandenen 3D-CAD-Modellen zu erstellen, während die SPS-Programme in der Siemens SIMIT-Umgebung emuliert wurden, wodurch der "digitale Zwilling der Steuerung" entstand.

Die beiden Umgebungen sind über eine Standardschnittstelle verbunden, die eine integrierte Simulation von Maschinenbewegungen und Steuerungslogik ermöglicht.

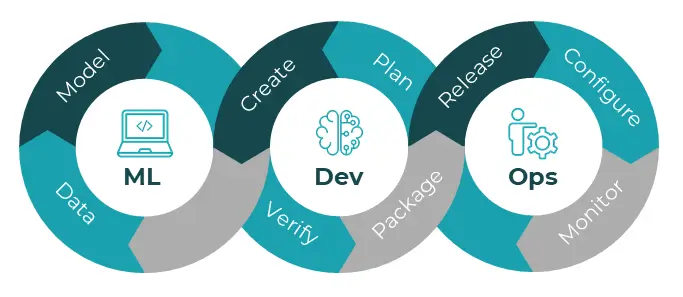

Dies wurde mit einem maschinellen Lernmodell mit zwei unabhängigen Vorhersagefunktionen gekoppelt:

- Vorhersage von Pressprozessen: Das Modell kann unvorhergesehene Veränderungen während der Produktion erkennen (z. B. wenn das Kabel, der Sensor oder eines der an der Presse beteiligten Bauteile vom üblichen Verhalten abweicht). Diese Signale ermöglichen eine rechtzeitige Erkennung, so dass eingegriffen werden kann, bevor der eigentliche Fehler auftritt.

- Vorhersage der Dichtheitsprüfung: Auf der Grundlage der Press- und Verdrehungskurven kann das Modell vorhersagen, ob ein Produkt wahrscheinlich undicht wird. Da die Helium-Dichtheitsprüfung langsamer ist als der eigentliche Herstellungsprozess und das Prüfmaterial extrem teuer ist, können mit dieser Lösung fehlerhafte Teile vor der physischen Prüfung herausgefiltert werden, was erhebliche Kosten und Ressourcen spart.

Schließlich läuft die Lösung auf einer Cloud-basierten Plattform, lässt sich über offene APIs mit anderen Systemen integrieren und kann problemlos auf neuen Maschinen oder Zellen eingesetzt werden. Zu der verwendeten Software gehören Siemens Tecnomatix, SIMIT, Simatic Manager und das Modell für maschinelles Lernen, das in einem Docker-Container verpackt ist.

Erwartete technologische Auswirkungen

Zwei digitale Zwillinge für Restart-Produktionszellen wurden während des Projekts erfolgreich erstellt, was die Kompetenz der Partner für ähnliche zukünftige Projekte unter Beweis stellt.

Die wichtigsten technologischen Effekte:

- Eine sichere Testumgebung zur Validierung von SPS- und Roboterprogrammen vor der eigentlichen Installation.

- Maßgeschneiderte Simulationsbibliotheken (SIMIT, Process Simulate) für Restart-Standards.

- Ein zuverlässiges ML-Modell zur Vorhersage von Pressenausfällen.

- Zuverlässiges ML-Modell zur frühzeitigen Erkennung unvorhergesehener Veränderungen im Pressprozess, das ein Eingreifen vor Ausfällen und die Vermeidung ungeplanter Ausfallzeiten ermöglicht.

- ML-Modell für die Vorhersage von Dichtheitsprüfungen, mit dem defekte Teile auf der Grundlage der Press- und Verdrehungskurven erkannt werden können, wodurch sich die Zahl der kostspieligen und langsamen Heliumtests verringert.

- Vollständige virtuelle Inbetriebnahmeumgebung mit integrierter Prozess- und Steuerungssimulation.

- Wiederverwendbare Prozessmodelle und Bibliotheken, die auf anderen Maschinen verwendet werden können.

Das Ergebnis ist eine skalierbare, cloudbasierte Lösung, die die Einführung neuer Maschinen beschleunigt, Fehler reduziert und die vorausschauende Wartung unterstützt.

Erwartete wirtschaftliche Auswirkungen

Für die Industriepartner und die Endnutzer werden sich erhebliche wirtschaftliche Vorteile ergeben:

- Dadurch werden der Zeit- und Kostenaufwand für Arbeiten vor Ort und die Stillstandszeiten der Maschinen erheblich reduziert.

- Kürzere Umrüstzeiten reduzieren Ausfallzeiten und Produktionsverluste.

- Das Vorabtesten von SPS-Programmen verringert das Risiko und den Stress der eigentlichen Inbetriebnahme.

- FAT-Tests aus der Ferne sind jetzt möglich, was den Genehmigungsprozess beim Kunden beschleunigt.

- Die Softwarequalität verbessert sich und die Anzahl der Garantiereparaturen sinkt.

- Durch die Vorhersage des Pressvorgangs können ungeplante Ausfälle vermieden werden, was zu direkten Kostensenkungen und höherer Produktivität führt.

- Durch die Vorhersage der Dichtheitsprüfung lassen sich teure und langsame Heliumtests vermeiden, was erhebliche Ressourcen spart.

- Vorausschauende Wartung verringert die Umsatzeinbußen aufgrund ungeplanter Ausfallzeiten.

- Die Verringerung der Anzahl von Abfallteilen ist auch für die Umwelt von Vorteil.

- Die virtuelle Inbetriebnahme ist eine besonders kostengünstige Lösung für einzelne, hochwertige Maschinen.