Ziele

- Vereinfachung und Beschleunigung der manuellen Dateneingabe und Typänderung

- Automatisierung, Robustheit und Beschleunigung des Umschlagprozesses

- Genaue und automatische Erfassung der Produktionsdaten

Herausforderungen

- Die Produktionseffizienz und die Produktqualität wurden nicht anhand von Daten überwacht.

- Die Fertigungsprozesse waren nicht einheitlich, sondern verliefen je nach Standort unterschiedlich.

Lösung

- Delta-Roboterintegration mit Echtzeit-Kamerapositionierung

- Kamera-Qualitätskontrollsystem zum automatischen Aussortieren fehlerhafter Produkte

- Eizigartige HMI und Steuerungs-PC, die die Produktion mit Bildverarbeitung und Rezepturverwaltung unterstützen

- Barcode-basierter Rezeptwechsel mit PLC-basierter Steuerung zur Minimierung von Fehlermöglichkeiten

Ergebnisse

- Deutlicher Anstieg in der Produktionskapazität, da das System ohne Unterbrechung funktioniert

- Sogar 8.000 – 15.000 € Einsparung von Rohstoffen und Energie durch Reduzierung fehlerhafter Umladungen

- 5000 – 10.000 € Einsparungen bei den Wartungskosten durch den kontinuierlichen Betrieb und den geringeren Wartungsaufwand des Robotersystems im Vergleich zu den mit manuellen Arbeitsstationen verbundenen Geräten

- 25000 – 50.000 € Vermeidung von Ausfällen, da das System Stillstandzeiten und die Anhäufung von Ausschuss verhindert

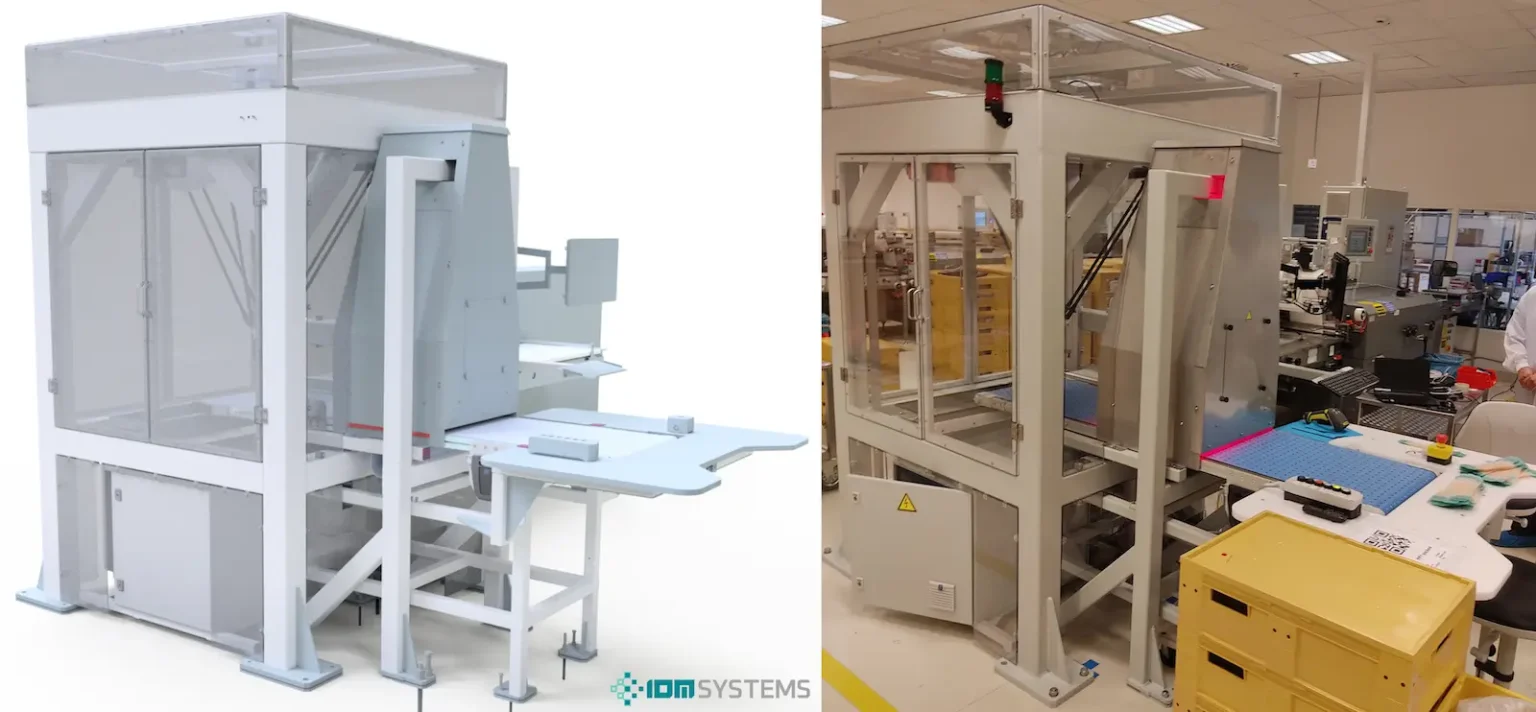

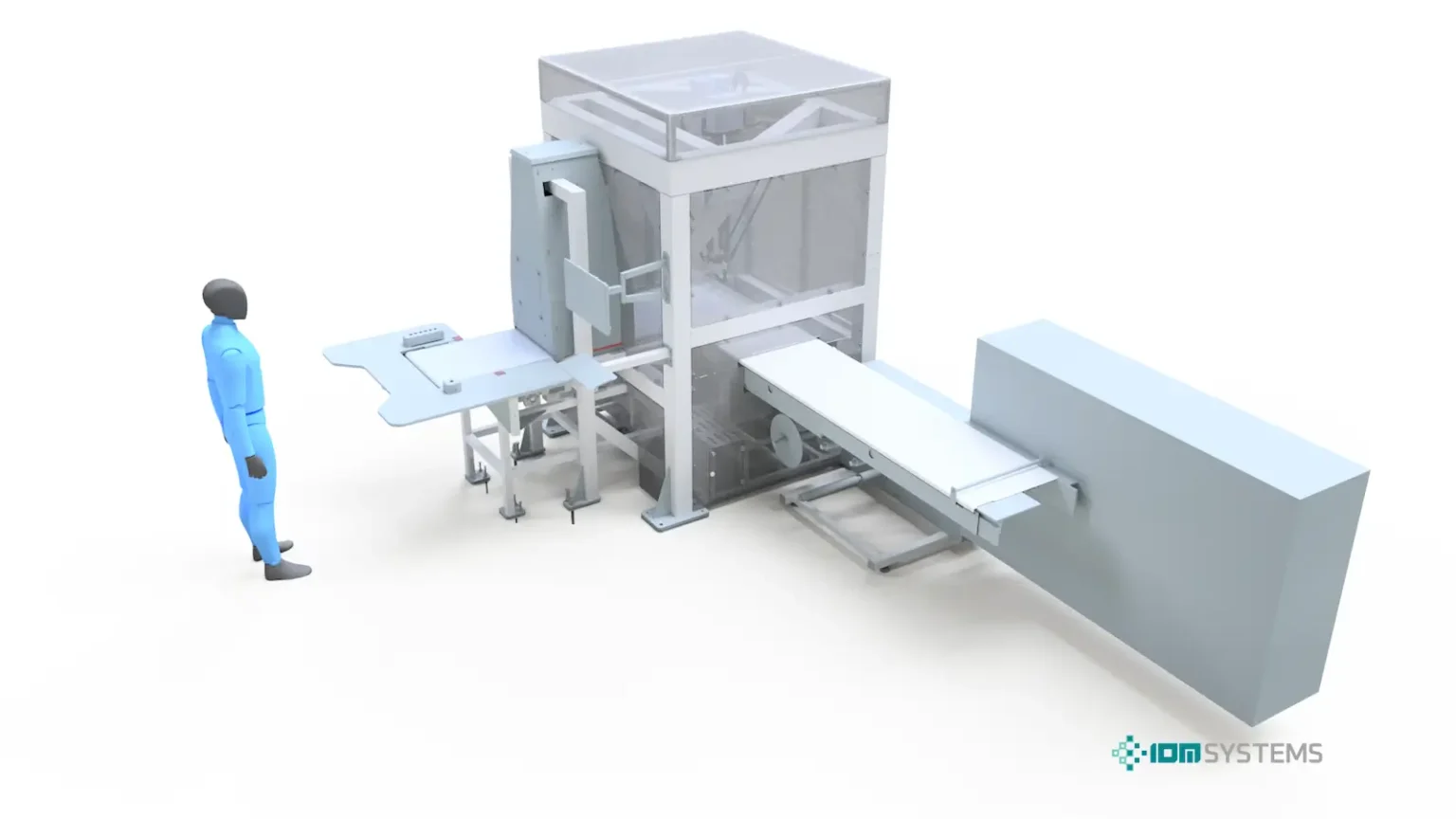

Hochgeschwindigkeits-Präzisionsmaterialtransport in einem kompakten System

Der Schlüssel zu modernen Produktionsumgebungen ist eine schnelle, präzise und intelligente Materialbewegung und -Kontrolle. In unserer neuesten Entwicklung haben wir eine auf einem Delta-Roboter basierende Qualitätskontroll- und Umschlaganlage mit Kamera am ungarischen Standort eines internationalen Pharmaunternehmens installiert.

Das automatisierte System führt während des Transports der Produkte auf dem Förderband eine Kameraüberprüfung durch und platziert sie anschließend an einer genau festgelegten Position – oder entfernt fehlerhafte Teile. Die Lösung eignet sich besonders gut für die Lebensmittel-, Pharma- und allgemeine Fertigungsindustrie, wo eine konstante Produktqualität und die Optimierung der Zykluszeit wichtig sind.

Prozessübersicht

Das System arbeitet als Inline-Prozess, bei dem die Werkstücke ohne Unterbrechung die folgenden Schritte durchlaufen:

- Kameraüberwachung: Die auf das Förderband gelegten Werkstücke werden von einer hochauflösenden Kamera überprüft, die feststellt, ob sie den Qualitätsanforderungen entsprechen.

- Positionierung während der Bewegung: Der Delta-Roboter bestimmt anhand der Daten der Kamera und des Encoders genau die Position der beweglichen Werkstücke und nimmt sie dann auf.

- Umschlag oder Ausschussbehandlung: Der Roboter platziert die Teile entsprechend der hohen Genauigkeit, die für die Verpackung der Produkte erforderlich ist, an den vorab festgelegten Positionen – oder entfernt sie im Falle eines fehlerhaften Produkts automatisch aus dem System.

Vorteile der Lösung

- Effizienz – hohe Geschwindigkeit und Präzision: Der Roboter kann die Werkstücke während der Bewegung aufnehmen und ablegen, sodass das Förderband nicht angehalten werden muss. Durch die hohe Geschwindigkeit des Delta-Roboters läuft die Verpackung effizient ab.

- Kompakte Bauweise: Der hängende Delta-Roboter benötigt nur wenig Platz und lässt sich leicht in bestehende Fertigungslinien integrieren.

- Flexibilität: Mit austauschbaren Greifern für verschiedene Produkte einsetzbar.

- Breites industrielles Anwendungsspektrum: Geeignet für Befüllungs-, Umfüllungs- und Verpackungsprozesse.

Typische Anwendungsbereiche

- Qualitätskontrolle und Ausschussbehandlung auf der Zuführseite von Verpackungsmaschinen

- Übergabekontrollstation zwischen Fertigungslinie und Verpackungsmaschine

- Automatische Verpackung von Einheitsbehältern am Ende der Fertigungslinie

Zielbranchen

- Fertigungsindustrie

- Lebensmittelindustrie

- Pharmaindustrie

Schlüsselelemente des Systems

- Hochgeschwindigkeits-ABB-Delta-Roboter mit austauschbaren, codierten Greifern und schneller Werkzeugwechselmöglichkeit

- Förderband mit Basler-Kameraüberwachung, integrierter LED-Beleuchtung und polarisierten Filtern

- Integrierte Rezeptverwaltung für schnellen Typwechsel mit Benutzerberechtigungsverwaltung

Ergebnisse und geschäftliche Vorteile

- Unterbrechungsfreie Produktion: Kein Anhalten des Förderbands erforderlich, verkürzte Zykluszeiten, verbesserte Effizienz.

- Reduzierung der Ausschussquote: Die automatisierte Qualitätskontrolle per Kamera schließt menschliche Fehler aus.

- Weniger Bedienereingriffe: Ergonomie und Prozesssicherheit wurden verbessert.

Zusammenfassung

Diese Entwicklung hebt die Automatisierung der Werkstückhandhabung und Qualitätskontrolle am Standort auf ein neues Niveau. Das modular anpassbare System soll unseren Partnern eine zuverlässige und nachhaltige Lösung für die Produktionslinien der Zukunft bieten – schon heute.