Ziele

- Behebung von Störungen und unerwarteten Ausfällen

- Modernisierung des Antriebssystems und der Steuerung, Sicherstellung der langfristigen Betriebsfähigkeit

- Vollständige Synchronisierung der Maschinen zur Steigerung der Produktivität

- Vereinfachung der Bedienung und Vereinheitlichung der Benutzeroberfläche mit anderen Maschinenreihen

- Einhaltung von Sicherheits- und Normvorschriften

Herausforderungen

- Veraltete Servoantriebe, deren Reparatur schwierig oder unmöglich ist

- Hohe Komplexität der Steuerungstechnik (3 SPS und gemischte Kommunikationsprotokolle)

- Die Benutzeroberfläche und das Steuerungssystem unterstützten keine modernen Softwareprogramme und Fernverwaltung.

Lösung

- Kompletter Austausch der SPS und Peripheriegeräte, Integration einer Allen-Bradley Safe-SPS

- Installation eines leistungsstarken Allen-Bradley-Servoantriebssystems und synchroner Servomotoren

- Präzise Synchronisation der Maschinenkomponenten für einen kontinuierlichen und koordinierten Betrieb

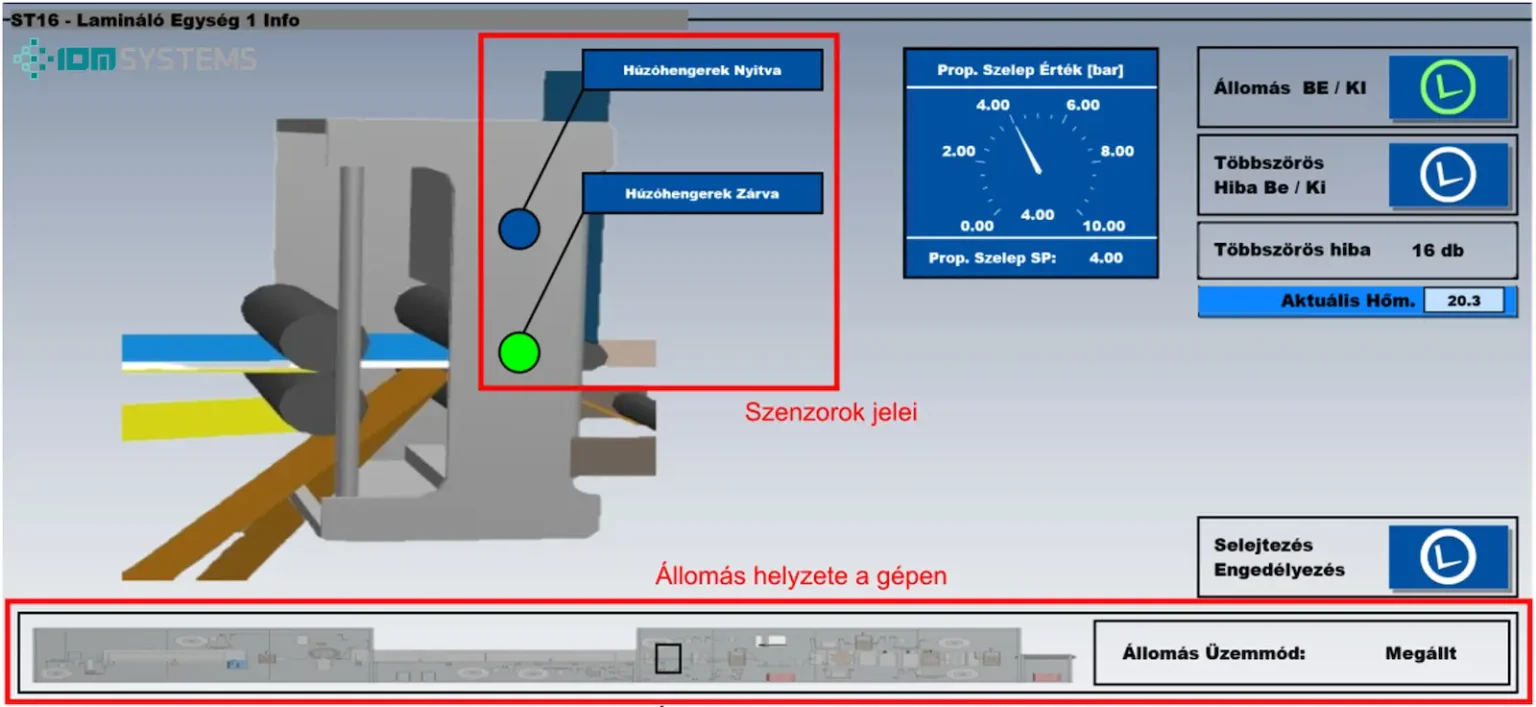

- Ergonomisches, grafisches HMI-Design mit einheitlicher Bedienlogik

- Einbau von magnetische Weggebern und Proportionalventilen für eine stabilere Steuerung

- Neue Sicherheitsabdeckung und vollständige CE-Konformität

- Vereinfachung der Kommunikation auf Ethernet/IP-Basis (CIP-Motion, CIP-Sync, CIP-Safe)

Ergebnisse

- Produktivitätssteigerung: +50% dank des koordinierten Betriebs der Maschineneinheiten

- Rückgang der Ausschussquote: 20–30% weniger Ausschuss aufgrund schnellerer Anlaufphase

- Weniger Ausfälle: jährliche Einsparungen von 50.000 bis 80.000 €

- Reduzierung der Wartungskosten: jährliche Einsparungen von 20.000 bis 30.000 €

- Investitionskosteneinsparung: >50% Mehrproduktion im Vergleich zur Anschaffung einer neuen Maschinenlinie zu 20–25% des Preises.

- Lebensdauerverlängerung: +10–15 Jahre zuverlässiger Betrieb

Projektablauf

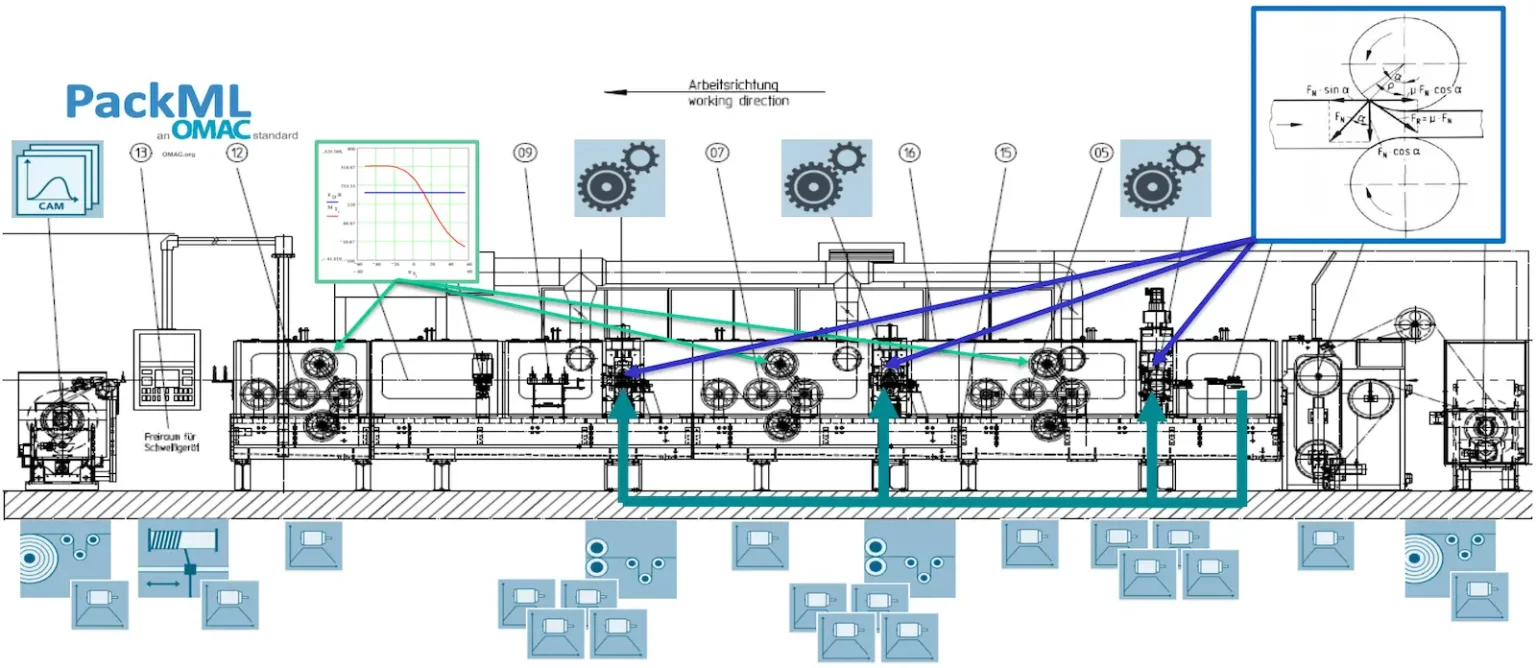

Unser Partner in Ostungarn wandte sich 2022 mit einer komplexen Maschinenreihe mit 27 synchronisierten Servoachsen an uns. In ihrem Fall bestand das Problem darin, dass die verwendeten Servoantriebe immer häufiger ausfielen. Ein Austausch der Geräte war nicht möglich, da ihre Produktion längst eingestellt worden war. Im Glückfall konnten sie repariert werden, aber nicht in allen Fällen. Der Ausfall eines einzelnen Antriebs führte immer zu unerwarteten Produktionsausfällen, die die geplante Produktion durcheinanderbrachten.

1. Untersuchung und Diagnose

Das Projekt begann mit einer detaillierten Vor-Ort-Begehung, bei der unsere Ingenieure den mechanischen und steuerungstechnischen Zustand der aus 27 synchronisierten Servoachsen bestehenden Maschinenreihe untersuchten. Anschließend identifizierten wir gemeinsam mit dem Kunden die kritischsten Fehlerquellen (unzuverlässige Antriebe, veraltetes Sicherheitssystem, hohe Steuerungskomplexität) und bewerteten die Verfügbarkeit und Reparaturfähigkeit der vorhandenen Teile. Das Ergebnis war eine Risiko- und Kostenvergleichsanalyse, die bestätigte, dass eine vollständige Nachrüstung langfristig kostengünstiger ist als kontinuierliche Reparaturen oder die Anschaffung einer neuen Maschine.

2. Technisches Konzept und Planung

Unser Partner erkannte das Risiko und akzeptierte die Kostenvergleichsanalyse. Anschließend erarbeiteten wir gemeinsam den technischen Rahmen für das Projekt, das auch die vollständige Umgestaltung der Steuerungstechnik umfasste.

- Auswahl eines neuen Antriebssystems und synchroner Servomotoren unter Berücksichtigung der vorhandenen Mechanik.

- Einführung von Safe-PLC zur Integration von Sicherheitsfunktionen.

- Entwurf einer ergonomischen, einheitlichen Bedienoberfläche, die mit den anderen Maschinenreihen und dem Werksstandard des Partners kompatibel ist.

- Einrichtung einer modernen Kommunikationsstruktur (Ethernet/IP) anstelle der alten Protokolle.

- Vorbereitung für den Einbau von magnetische Weggebern und Proportionalventilen für eine feinere Steuerung.

- Während der Planung wurden auch 3D-CAD-Modelle, Steuerungsschemata und SPS-Programmpläne erstellt, sodass das gesamte System noch vor der Umsetzung getestet werden konnte.

Zusammenfassung der wichtigsten Parameter:

vorher | dann | |

Steuerung | 3 SPS, über analoge und digitale Schnittstelle angeschlossen | 1 Safe-SPS |

Sicherheit | verdrahtet | Sichere SPS und Peripheriegeräte |

Kommunikation | ASI, SERCOS, Profibus, Ethernet | Ethernet/IP (CIP-Motion, CIP-Sync, CIP-Safe) |

3. Vorbereitung – 12–14-monatige Vorbereitungsphase

Wir haben den Schaltschrank mit den Antrieben, der SPS, den Sicherheitsmodulen und den Kommunikationseinheiten hergestellt und vormontiert. Wir haben alle Kabel, Sensoren und Peripheriegeräte für eine schnelle Installation vor Ort vorbereitet. Wir haben die neue grafische Benutzeroberfläche der HMI erstellt und die vom Partner gewünschten Funktionen integriert. Wir haben die Kommunikation, die Antriebssteuerung und die Sicherheitslogik in einer Testumgebung vorab getestet.

Im Rahmen des Projekts konnten neue Funktionen implementiert werden, deren Notwendigkeit sich aufgrund jahrzehntelanger Betriebserfahrung deutlich gezeigt hatte und deren Anwendung die Effizienz der Maschinenreihe weiter steigerte (z. B. Austausch von Potentiometern durch magnetische Weggeber, Einbau von Proportionalventilen). Bereits in der Planungsphase war klar, dass bei der Rekonstruktion die geltenden Normen zu berücksichtigen sind, insbesondere im Hinblick auf die Personensicherheit. Die Maschine erhielt daher eine neue, verriegelbare Verkleidung, und natürlich war auch die Ausstellung einer CE-Konformitätserklärung Teil des Projekts. Diese Vorbereitungen ermöglichten es, die Maschinenreihe mit minimalen Ausfallzeiten auf das neue System umzustellen.

4. Ausführung vor Ort, Inbetriebnahme – 10 Wochen Stillstandzeit

Wir haben den Zeitplan für das Projekt so gestaltet, dass wir den Umbau mit möglichst geringen Produktionsausfällen durchführen konnten. So konnten wir nach 12 bis 14 Monaten Offline-Planung, Vorbereitung, Programmierung und Vormontage und nur 10 Wochen Feldarbeit die Maschinenlinie wieder in Betrieb nehmen. Während der Arbeiten vor Ort führten wir kontinuierlich Teilprüfungen durch, sodass die Inbetriebnahmee war einfacher als erwartet. Nach dem Start des Systems haben wir mehrere Tage lang die verschiedenen Betriebsmode der Maschine mit mehreren Typen (Rezepten) getestet. Dabei haben wir die Antriebsparameter für optimale Geschwindigkeit und Genauigkeit fein abgestimmt und die Rezeptverwaltung und Wartungsfunktionen auf der neuen HMI angepasst.

In der letzten Phase der Inbetriebnahme zeigten sich bereits die Vorteile der Nachrüstung:

- Die neue grafische Benutzeroberfläche ist ergonomischer und berücksichtigt die Lösungen anderer Maschinenreihen, wodurch die Zuweisung der Bediener flexibler geworden ist.

- Dank einiger technischer Lösungen lässt sich die Maschine nun viel schneller hochfahren, wodurch die beim Hochfahren entstehende Ausschussmenge deutlich reduziert wurde, was auch durch Messungen bestätigt wurde.

- Dank des modernen, schnelleren Systems läuft die Maschine stabiler, was ebenfalls zu einer Steigerung der Ausbeute beiträgt.

Sowohl die HMI als auch alle mit der Maschine verbundenen Entwicklungsumgebungen sind mit Windows 10/11 kompatibel, sodass sie langfristig betrieben werden können. Darüber hinaus Fernverwaltung bietet ebenfalls die Möglichkeit, spätere Fernunterstützung zu ermöglichen.

Zusammenfassung

Letztendlich hat das Projekt die Erwartungen erfüllt und sogar übertroffen: Die Produktionslinie ist effizienter denn je (50% Produktivitätssteigerung) und das alles zu einem Bruchteil der Anschaffungskosten einer neuen Produktionslinie! Die Bedienbarkeit wird nicht nur durch moderne, zukunftssichere Komponenten und Lösungen erleichtert, sondern auch durch die deutlich reduzierte Komplexität der Steuerungstechnik.

Natürlich muss betont werden, dass ein wichtiger Teil des Erfolgs eines Retrofit-Projekts in der engen Zusammenarbeit mit dem Betreiber liegt, damit dessen gesammelte Betriebs- und Technologieerfahrung zum Tragen kommt. In unserem Fall traf dies optimal auf das vorhandene technische Wissen und die technologische Kompetenz (Converting Domain Knowledge) von IDM-Systems Zrt. zu, sodass die Kommunikation innerhalb des Projekts von Beginn an reibungslos verlief.