Ziele

- Verkürzung der Inbetriebnahmezeit einer vollautomatischen, schlüsselfertigen Endkontrollzelle

- Optimierung des EOL-Zellbetriebs mit digitalen Fertigungstechnologien

- Projektunterstützung während des gesamten Lebenszyklus mit digitalen Fertigungswerkzeugen

Herausforderungen

- Bestimmung der optimalen Funktionsweise und Testreihenfolge einer aus mehreren Stationen bestehenden Zelle

- Identifizierung von Engpässen zur Einhaltung der Zykluszeit

- Begrenzte Möglichkeiten für längere Praxistests aufgrund der laufenden Produktion

Lösung

- Proof of Concept und detaillierte Simulationen mit mehreren Layout- und Prozessvarianten

- Offline-Roboterprogrammierung für alle 5 Produkttypen, um die Inbetriebnahmezeit vor Ort zu verkürzen

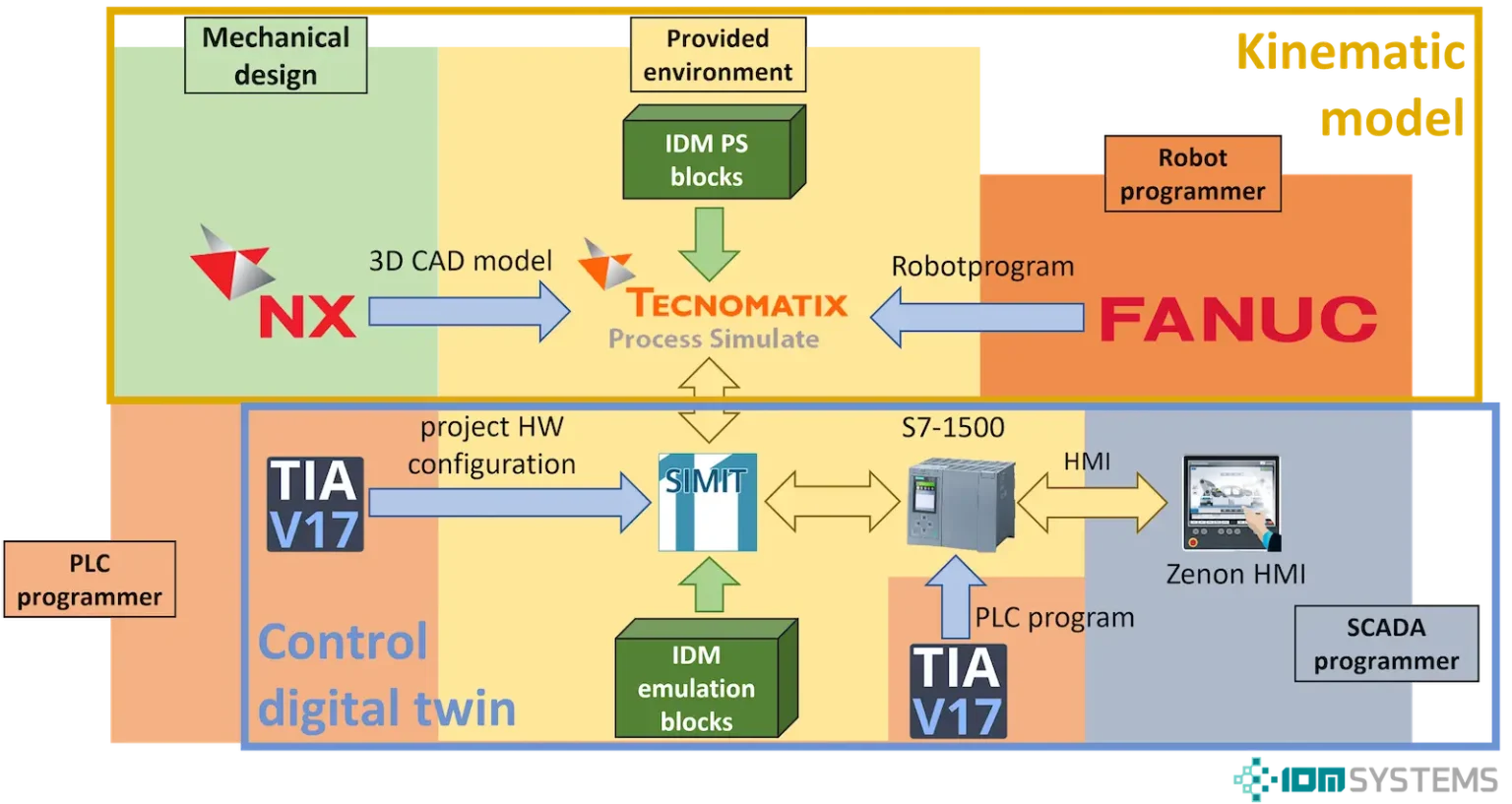

- Virtuelle Inbetriebnahme (SIMIT, PLCSim Advanced, Technomatix Process Simulate, Zenon, Gocator Emulator)

- Emulationsblöcke zur Simulation der Funktionsweise von SPS und realen Geräten (He-Tester, CT, Kamera, Codeleser, Waage)

- Fein abgestimmte Simulation, die an den Betrieb des realen Systems angepasst ist und Kommunikationsverzögerungen und physikalische Eigenschaften berücksichtigt

Ergebnisse

- 10–15% weniger Zeitaufwand für die Inbetriebnahme vor Ort dank virtueller Tests

- Kosteneinsparungen in Höhe von mehreren Tausend Euro durch Minimierung von Produktionsausfällen

- Erreichen der vorgeschriebenen Zykluszeit durch gezielte Beseitigung von Engpässen

- Nachhaltiges System, das sich schnell an neue Produkttypen und zukünftige Erweiterungen anpassen lässt

Automatisierte Endkontrolle mit Unterstützung durch digitale Simulation in der Automobilindustrie

Bei Projekten in der Automobilindustrie ist es besonders wichtig, die Inbetriebnahmephase zu verkürzen. Diese Anforderung macht eine virtuelle Inbetriebnahme erforderlich. Bei der Planung und Installation unserer individuell konzipierten Zelle, die im Folgenden vorgestellt wird, haben wir das gesamte Spektrum digitaler Fertigungstechnologien eingesetzt – von der Proof-of-Concept-Simulation über die detaillierte Layout-Optimierung und die Offline-Roboterprogrammierung bis hin zur virtuellen Inbetriebnahme und Nachoptimierung.

Von der Planung bis zum virtuellen Betrieb

Bereits in der Planungsphase wurden mehrere Proof-of-Concept-Simulationen (PoC) durchgeführt, um die mechanischen Konzepte hinsichtlich Ausbeute, Zykluszeit und Prozesslogik zu validieren. Die Notwendigkeit der PoC-Simulation ergab sich aus der Tatsache, dass der Betrieb einer aus mehreren Stationen bestehenden Zelle untersucht werden musste, in der die Wechselwirkungen zwischen den Prozessen nicht immer offensichtlich waren. Mit den Simulationen haben wir mehrere Konzepte untersucht und konnten dann in Absprache mit dem Kunden die optimale Testreihenfolge, Zellenanordnung und Erweiterungsmöglichkeiten festlegen.

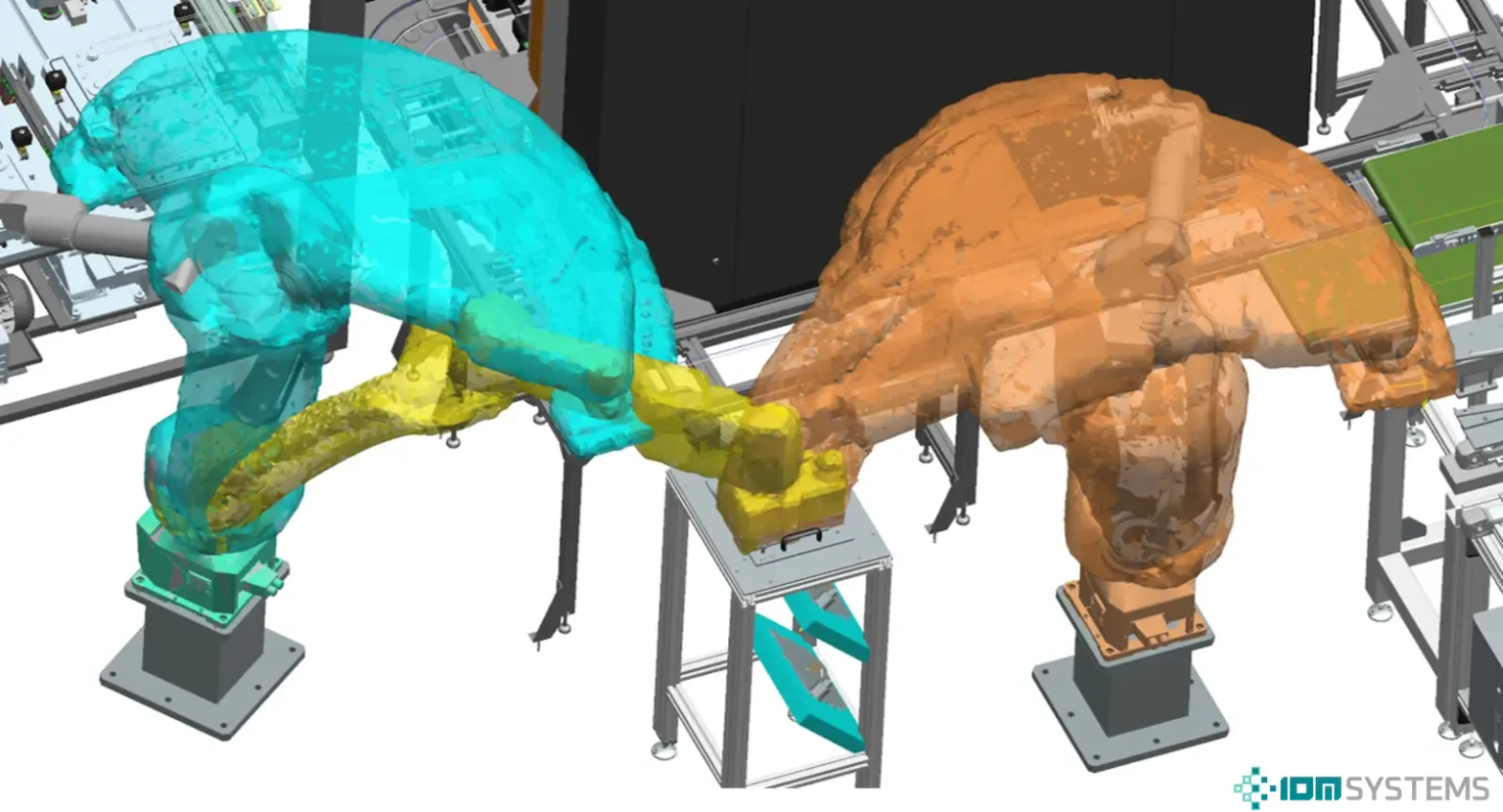

Nach der Fertigstellung des Konzepts haben wir ein detailliertes Simulationsmodell der zu bauenden Zelle erstellt. In diesem Fall wurden nicht nur die Zykluszeiten pro Station, sondern auch die einzelnen Teilprozesse und Bewegungszeiten unter Berücksichtigung der mechanischen Berechnungen modelliert. Mit Hilfe der SPS-Programmierung und der simultanen Offline-Roboterprogrammierung haben wir neben der Roboterprogramm-Ausführungsstruktur auch die tatsächlichen Roboterprogramme für alle 5 Produkttypen erstellt. Dadurch mussten vor Ort nur noch die einzelnen Punkte eingelernt werden, was eine erhebliche Zeitersparnis bei der Inbetriebnahme bedeutete.

Virtuelle Inbetriebnahme

Bei der virtuellen Inbetriebnahme ist es nicht das Ziel, die Kommunikation mit den einzelnen Geräten vollständig abzubilden, sondern lediglich die Ablaufsteuerung zu testen. Wir müssen der SPS die Anwesenheit der physischen Geräte (Antriebe, Codeleser, Kameras usw.) vorgaukeln, was wir mit Hilfe von Emulationskomponenten tun können. Diese Emulationsblöcke wurden parallel zur Entwicklung des SPS-Programms in der SIMIT-Software für die verschiedenen Geräte in der Zelle erstellt: He-Tester, CT-Kamera, Codeleser, Waage usw. Neben der Erstellung von Emulationskomponenten kann SIMIT auch zur Verbindung verschiedener Softwareprogramme verwendet werden und spielt somit durch die Abbildung (Emulation) von Kommunikationsprotokollen eine zentrale Rolle bei der virtuellen Inbetriebnahme.

Die während der virtuellen Inbetriebnahme verwendete Softwareumgebung war wie folgt aufgebaut:

- Technomatix Process Simulate: Anzeige von 3D-CAD-Modellen und Ausführung von Roboterprogrammen

- Simit: Ausführen von Emulationsblöcken und Herstellen einer Verbindung zwischen dem PLC-Programm und dem 3D-CAD-Modell

- PLCSim Advanced: Ausführen einer virtuellen SPS

- Zenon: Ausführen einer virtuellen HMI

- Gocator Emulator: Emulation des LMI-Messsystems und der damit verbundenen Kommunikation

Mithilfe der virtuellen Inbetriebnahme konnten wir die automatischen Prozesse und Logiken sowie Ausnahmefälle wie z. B. Entleerung und Fehlerreaktionen in einer Büroumgebung erfolgreich testen. Diese Testfälle wurden mithilfe eines sogenannten Validierungsprotokolls dokumentiert und deren Erfolg sowie die Punkte, an denen noch Optimierungsbedarf besteht, wurden festgehalten. Ein wichtiger Punkt war auch das Testen des Ablaufs des Roboterprogramms und der Kommunikation zwischen SPS und Roboter in der virtuellen Umgebung. Die Software Process Simulate bot auch die Möglichkeit der Kollisionserkennung, da die beiden Roboter einen gemeinsamen Arbeitsbereich hatten. Durch die genannten Testfälle konnten wir erhebliche Zeit und Kosten vor Ort einsparen.

Nach der Inbetriebnahme lagen wir zunächst 10 % unter der erwarteten Zykluszeit, aber es war nicht klar, welcher Teil der Zelle den Engpass darstellte.

(Anmerkung: Es ist völlig normal, dass die virtuelle Inbetriebnahme hinsichtlich der Zykluszeit zu 20% genau ist, was darauf zurückzuführen ist, dass die Zyklus- und Kommunikationszeit der in einer virtuellen Umgebung ausgeführten Software von der Realität abweicht.

Darüber hinaus konnten wir auf einer realen Zelle nicht testen länger, da unmittelbar nach der Inbetriebnahme aktiv produziert werden musste und die Zelle nicht aus der Produktion genommen werden konnte.

Aus diesen Gründen wurde die detaillierte Simulation entsprechend dem realen System so verfeinert, dass die Zykluszeiten aller realen und virtuellen Teilprozesse übereinstimmen. Das heißt, die Simulation wurde entsprechend den im realen System auftretenden Kommunikationsverzögerungen (Signalübertragungszeit der Sensoren, Verhalten der Antriebe usw.) und Bewegungen (pneumatische Bewegungen, durch Reibung verursachte Verzögerungen) angepasst.

Anschließend konnten wir verschiedene Testszenarien einfach auf dem Simulationsmodell durchspielen, ohne sie auf dem realen System ausführen zu müssen.

Schließlich gelang es uns, die Engpässe in der Zelle zu finden – der Rückstand von +10% war auf mehrere kleine Faktoren zurückzuführen. Anhand des Simulationsmodells war eindeutig nachvollziehbar, dass wir nach der Beseitigung eines solchen Hindernisses auf eine neue Hürde stießen. Auf Grundlage der Simulationsergebnisse haben wir die Funktionsweise der realen Zelle an mehreren Stellen angepasst – Antriebsparametrierung, Optimierung des Roboterprogramms, Änderung der Priorisierungslogik –, sodass wir die vorgeschriebene Zykluszeit erreichen konnten.

Da die Zelle nur für kurze Zeit aus der Produktion genommen werden musste, um die Änderungen zu laden und zu testen, hat diese Optimierung nur minimale Produktionsausfälle verursacht..

Langfristige Vorteile

Das mit der realen Zelle synchronisierte Simulationsmodell ist auch mit Blick auf die Zukunft nützlich, da damit eine nachhaltige und erweiterbare Plattform geschaffen wurde, auf der der Kunde in Zukunft neue Produkttypen, modifizierte Robotergreifer oder neu gestaltete Layouts ohne Risiko vorab testen kann.

Diese Entwicklung ist ein gutes Beispiel dafür, wie digitale Simulationen und virtuelle Inbetriebnahmen die Umsetzung hochkomplexer Automatisierungsprojekte in der Automobilindustrie schneller, kostengünstiger und zuverlässiger machen.