Ziele

- Entwicklung eines realistischen Simulationsmodells für den gesamten Produktionsprozess einer Kernkraftwerksanlage.

- Genaue Modellierung der Funktionsweise und Kapazitätsauslastung von WIP-Speichern.

- Vorabtesten der Planungsszenarien auf der Grundlage realer Daten.

- Dynamische Simulation des Materialflusses unter Verwendung von Elementen aus der Fluidbibliothek.

- Entscheidungsunterstützung bei der täglichen Produktionsplanung, Risikominderung.

- Flexibilität für die saisonale und wetterabhängige Verarbeitung verschiedener Saatgutsorten.

Herausforderungen

- Genaue Abbildung des komplexen, kontinuierlichen Materialflusses und der WIP-Lagerbestände im Fertigungsprozess.

- Direktes Einlesen von Zeitplänen und Simulationswiedergabe.

- Sicherstellung der Übereinstimmung mit den tatsächlichen Prozessen (Validierung).

- Verwaltung großer Datenmengen.

- Modellierung von Kapazitätsspitzen und Engpässen aufgrund saisonaler, wetterabhängiger Ernten.

Lösung

- Entwicklung eines Simulationsmodells auf Basis von Siemens Plant Simulation unter Verwendung einer Fluidbibliothek.

- Geländebesichtigung, Online-Abstimmungen und strukturierte Datenerfassung zum tatsächlichen Betrieb der Anlage.

- Realistische Modellierung der Kapazität, Lage und Materialflüsse von WIP-Lagern.

- Automatisches Einlesen und simuliertes Ausführen von Fertigungsplänen.

- Validierung des Modells auf Grundlage früherer Leistungsdaten des Werks.

- Das Modell ist in der Lage, unterschiedliche Reifezeiten der Saatgutsorten und saisonale Verarbeitungsspitzen zu berücksichtigen.

Ergebnisse

- Mit Hilfe des Modells konnte die Anzahl der Planungsfehler um mehr als 30% reduziert werden.

- Durch die Minimierung der Produktionsrisiken konnten jährlich Verluste in Höhe von mehreren 10.000 Euro vermieden werden.

- Schnelle und objektive Entscheidungen bei der täglichen Planung.

- Schnelle Identifizierung und Beseitigung von Schwachstellen (Staus, überlastete Abschnitte).

- Durch die Vorhersage des saisonalen Verarbeitungsbedarfs wurde die Kapazitätsauslastung ausgeglichener, sodass auch die Spitzenzeiten der Ernte besser bewältigt werden können.

Herausforderung: Simulation einer kompletten Fabrik, Analyse der Entwicklungsmöglichkeiten

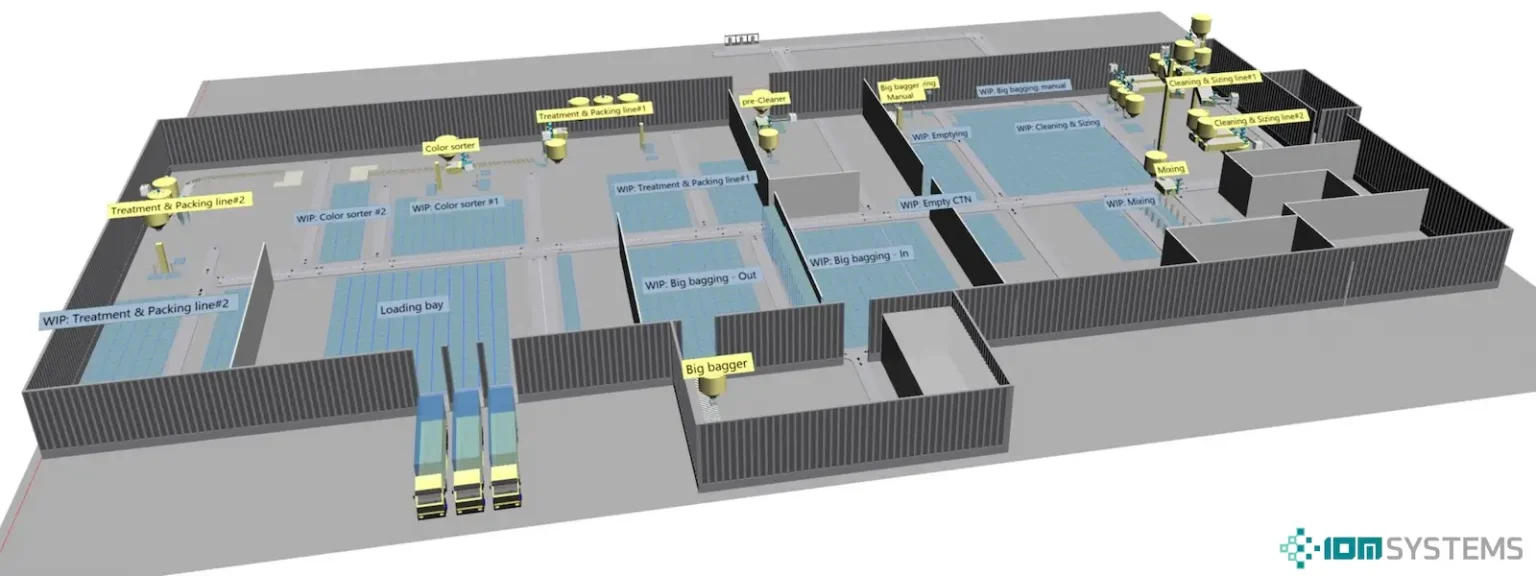

In der bestehenden Fabrik eines unserer Kunden wurden mehrere Probleme im Zusammenhang mit dem aktuellen Fertigungssystem festgestellt, insbesondere übermäßig lange Durchlaufzeiten, große WIP-Lager (Work In Progress – unfertige Erzeugnisse) sowie wenig ausgelastete, aber dennoch häufig eingesetzte Gabelstapler. Eine weitere Schwierigkeit bestand darin, dass in der Anlage viele verschiedene Saatgutsorten verarbeitet werden, die saisonal bedingt sind: Die Verarbeitungskapazitäten müssen an das Wetter und die Erntezeit angepasst werden, wobei die Reifezeiten der verschiedenen Sorten unterschiedlich sind. Die größte Herausforderung des Projekts bestand darin, die derzeitigen Produktionsabläufe zu verstehen und verschiedene zukünftige Fabrikkonzepte zu entwickeln und zu bewerten, um nicht wertschöpfende Zeiten zu reduzieren, die interne Logistik zu optimieren und die Effizienz des gesamten Systems zu verbessern.

Projektziel: Vergleich und Optimierung zukünftiger Entwicklungsmöglichkeiten

Die Hauptziele des Projekts waren folgende:

- Vergleich zwischen aktuellen und zukünftigen Fabrikkonzepten.

- Suche nach Lösungen zur Verkürzung von nicht wertschöpfenden Zeiten, insbesondere von langen Durchlaufzeiten

- Optimierung der Größe und Anzahl der WIP-Speicher.

- Optimierung der Auslastung der Gabelstapler (Auslastung, Reduzierung unnötiger Bewegungen).

- Erhöhung der Flexibilität der Planung, damit sich das Werk schnell an die saisonalen und wetterabhängigen Lieferungen verschiedener Saatgutsorten anpassen kann.

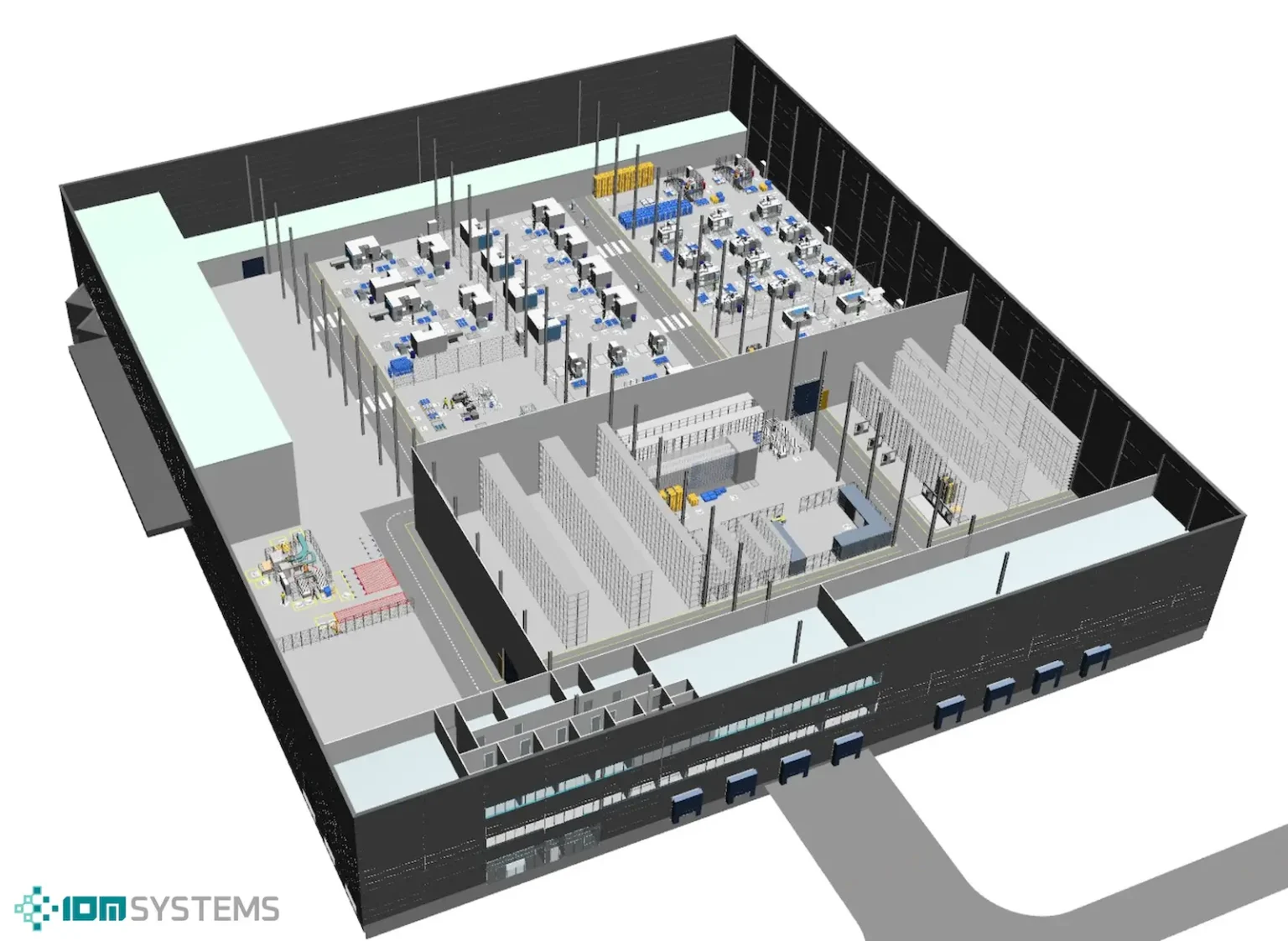

- Entwicklung von Zukunftskonzepten für Fabriken, die schrittweise eingeführt werden können oder über einen höheren Automatisierungsgrad verfügen.

Lösung: Erstellung einer Simulation, Ausarbeitung weiterer Fabrikkonzepte und deren Analyse

Im Rahmen des Projekts haben wir die derzeitige Fabrik und verschiedene Zukunftsszenarien mit einer diskreten ereignisbasierten Simulation modelliert. Die Grundlage für das Modell bildeten die Begehung vor Ort und der Grundriss der Anlage. Als separate Eingaben dienten die Parameter der Produktionsanlagen und der Produktionsplan. Das Verständnis der Funktionsweise und Logik des Systems wurde durch Online-Konsultationen unterstützt. Das Simulationsmodell wurde in mehreren Runden durch einen Vergleich mit der tatsächlichen Leistung validiert, um sicherzustellen, dass es die tatsächlichen Produktionsprozesse zuverlässig abbildet.

Hauptmerkmale der Simulation:

- Diskrete ereignisbasierte Simulation.

- Modellierung der aktuellen Fabrik mit realen Daten.

- Simulation zukünftiger Konzepte: Teilentwicklungen und Erhöhung des Automatisierungsgrades.

- Benutzerfreundliche GUI und leicht zu ändernde Parameter.

- Szenarioentwicklung mit verschiedenen logistischen und technologischen Konfigurationen.

Analyse und Bewertung:

Bei den Simulationen haben wir drei Hauptproduktionsversionen miteinander verglichen:

- Aktuelle Fabrik

- Lange Durchlaufzeiten à hohe nicht wertschöpfende Zeit.

- Große WIP-Lager: ~50% der Fabrikfläche werden für die Lagerung genutzt.

- Viele Gabelstapler, die nur wenig ausgelastet sind und viel Leerlauf haben.

- Erstes Zukunftskonzept

- Integrierter Farbtrenner und Kühlraum à Durchlaufzeiten reduziert.

- Einige Durchlaufzeiten wurden abgeschafft, andere bestehen jedoch weiterhin.

- Die Auslastung der Gabelstapler hat sich verbessert, jedoch nur auf Jahresbasis; die Entfernung zum Kühlhaus bleibt weiterhin ein Problem.

- Die „ideale“ Fabrik der Zukunft

- Die Kapazität der Silos vor dem Farbsortierer (Sortierung der Kerne nach Farben) erwies sich als unzureichend. Verbesserungsvorschläge: zweiter Farbsortierer, größere Silos, kürzere Durchlaufzeit.

- Der Pull-Flow-WIP-Speicher ist weiterhin überdimensioniert.

- Optimierte Logistik: weniger Gabelstapler, kürzere Wege, geringere Straßenbelastung. Die Auslastung der Gabelstapler hat sich auf Schichtniveau verbessert, aber es gibt immer noch unnötige Bewegungen.

- Aktuelle Fabrik

Ergebnisse: Bewertung der Konzepte im Vergleich zum Originalwerk

- Das erste Konzept hat die Durchlaufzeit verkürzt, aber die Probleme mit der Lagerung der unfertigen Erzeugnisse blieben größtenteils bestehen.

- Das ideale Konzept hat gezeigt, dass die Umgestaltung von Lagern und Durchlaufzeiten zu erheblichen Einsparungen und Effizienzsteigerungen führen kann.

- Die Anzahl der Gabelstapler und deren Routen kann erheblich optimiert werden, sogar für den Einsatz pro Schicht angepasst werden.

- Das Modell zeigte auch, dass durch die Einbeziehung der Erntezeiten und Wetterfaktoren in die Produktionsplanung saisonale Engpässe und Kapazitätsprobleme vorhersehbar und vermeidbar sind.

- Die Simulation hat klar aufgezeigt, an welchen Punkten nicht wertschöpfende Zeiten entstehen und welche Maßnahmen zu einer echten Entwicklung führen können.

Lösung und Schlussfolgerung

Das Projekt hat erfolgreich gezeigt, dass die Probleme des derzeitigen Fertigungssystems – lange Durchlaufzeiten, überdimensionierte Lager, logistische Auslastungslücken – mit gut geplanten Fertigungskonzepten effizient bewältigt werden können. Die verschiedenen Simulationen dienten nicht nur dem Vergleich, sondern gaben auch Anhaltspunkte für die Umsetzung schrittweiser oder radikaler Verbesserungen.

Wichtige Erkenntnisse:

- Die Hauptursachen für nicht wertschöpfende Zeiten sind lange Durchlaufzeiten und überdimensionierte WIP-Lager.

- Die Optimierung der Flotte spart nicht nur Kosten, sondern auch Platz und Zeit.

- Der automatisierte Materialfluss mindert nicht unbedingt die Flexibilität.

- Selbst „kleine Schritte“ bringen bereits erhebliche Fortschritte.

Warum war das Projekt so herausragend?

Dieses Projekt modellierte eine komplexe Fabrik auf der Grundlage realer Daten und beleuchtete dann durch die Simulation verschiedener Entwicklungskonzepte mögliche Entwicklungsrichtungen. Dieser Ansatz ermöglichte es, die Auswirkungen zukünftiger Investitionen vorherzusagen und strategische Entscheidungen mit konkreten Daten zu untermauern.

Zusammenfassung

Das im Rahmen des Projekts realisierte Simulationsmodell ist ein hervorragendes Beispiel dafür, wie der Betrieb einer komplexen Fabrik mithilfe einer diskreten ereignisbasierten Simulation analysiert, verglichen und optimiert werden kann. Das Projekt ermöglichte nicht nur ein tiefgreifendes Verständnis der aktuellen Produktion, sondern zeigte auch zukunftsweisende Entwicklungsmöglichkeiten auf – untermauert durch messbare und modellierte Ergebnisse.