Ziele

- Detaillierte Modellierung des Betriebs der Fertigungshalle einschließlich Produktions-, Transport- und Lagerungsprozessen.

- Automatisches Einlesen und Wiedergeben der aufgezeichneten Produktionsdaten der Vergangenheit in einer Simulationsumgebung.

- Identifizierung problematischer Bereiche und risikofreies Testen von Entwicklungsideen.

- Entwicklung eines flexiblen Modells, das der Kunde täglich selbstständig nutzen und weiterentwickeln kann.

Herausforderungen

- Verarbeitung und Bereinigung großer Mengen heterogener Produktionsdaten.

- Unvollständige Dokumentation der Lagerungs- und Transportprozesse.

- Genaue Rekonstruktion der tatsächlichen Funktionsweise und der Produktionslogik.

- Das Modell ist so konzipiert, dass der Kunde es später mit vollständigem Zugriff und nach einer Schulung selbstständig nutzen kann.

Lösung

- Simulationsmodell, das in der Siemens Plant Simulation-Umgebung auf der Grundlage realer Daten erstellt wurde.

- Das Layout der Fabrikabteilung und eine strukturierte Excel-Datenbank dienten als Grundlage.

- Besichtigungen vor Ort und Online-Beratungen zur Klärung der Funktionsweise.

- Mehrstufige Datenbereinigung und Filterung für die Verarbeitung von Produktionsdaten.

- Rekonstruktion fehlender Logistikprozesse auf der Grundlage von Datenanalyse und Beobachtung.

- Vollständiger Modellzugriff, Lizenzkauf und kundenseitige Simulationsschulung.

Ergebnisse

- Die internen Materialtransportverluste wurden um 15% reduziert.

- Die Produktionsplanung und Kapazitätsauslastung wurden um 20% präziser.

- Jährliche Einsparungen von 250.000 EUR durch Optimierung der Logistik- und Lagerprozesse.

- Der Kunde kann selbstständig vergangene Produktionsdaten wiedergeben und Entwicklungen risikofrei testen.

Herausforderung: Erfassung und Optimierung der tatsächlichen Produktionsabläufe durch Simulation

In einer Fabrikhalle eines internationalen Autoreifenherstellers war der Betrieb nicht effizient genug. Obwohl die tägliche Produktion scheinbar reibungslos verlief, war auch der Geschäftsleitung bewusst, dass bestimmte Bereiche nicht die bestmögliche Leistung erbrachten. Der Grund dafür war, dass die Produktionslogik noch auf den Produktionsmix von 5 bis 10 Jahren ausgerichtet war, als deutlich weniger Produktvarianten in größeren Serien hergestellt wurden. Seitdem hat sich die Anzahl der Produktvarianten jedoch vervielfacht, sodass die Produktion in kleineren, aber deutlich mehr Chargen erfolgt. Aus diesem Grund sind die Engpässe an ganz anderen Stellen als zuvor aufgetreten. Das Ziel war es, eine Simulation zu erstellen, mit der vergangene Produktionsprozesse auf der Grundlage realer Daten nachgestellt werden können, um so ein genaues Bild vom Betrieb der Fabrik und ihren Schwachstellen zu erhalten.

Projektziel: Erstellung eines auf realen Daten basierenden, wiederholbaren Modells

Im Rahmen des Projekts wurden folgende Ziele verfolgt:

- Detaillierte Darstellung der Abläufe in der Fabrikhalle, einschließlich der Produktions-, Transport- und Lagerungsprozesse.

- Das Simulationsmodell muss so strukturiert sein, dass es die vom MES-System des Kunden automatisch erfassten Produktionsdaten automatisch einlesen kann.

- Wiedergabe und Analyse vergangener Vorgänge in einer Simulationsumgebung.

- Einrichtung eines Systems, in dem der Kunde selbst Änderungen vornehmen und verschiedene Entwicklungsideen testen kann.

Lösung: Erstellung eines realistischen Modells, das Produktionsdaten einlesen kann

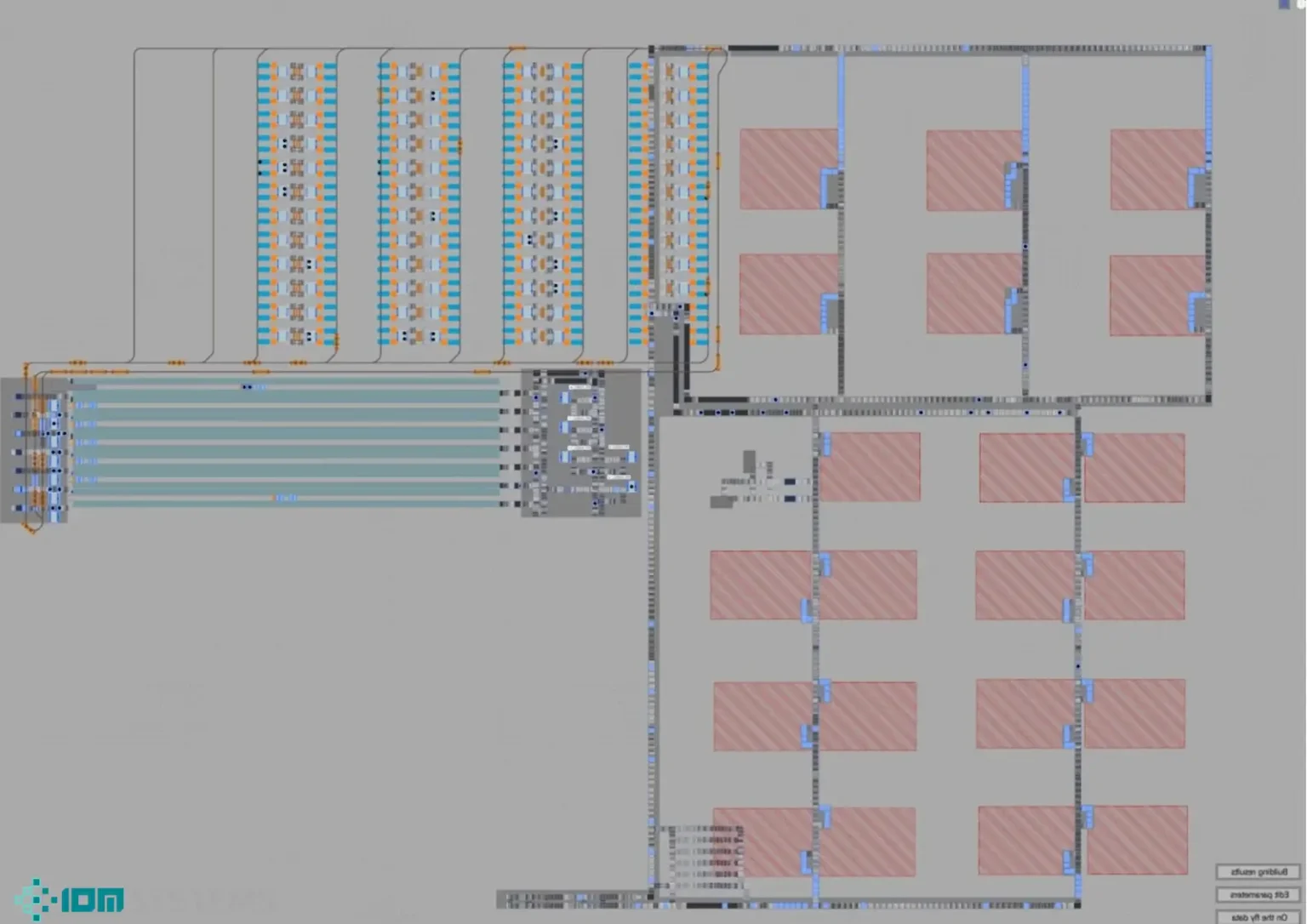

Im Rahmen des Projekts haben wir in einer Siemens Plant Simulation-Umgebung ein detailliertes Modell erstellt, das den gesamten Prozess der Herstellung, des Transports und der Lagerung abbildete.

Als Grundlage dienten der genaue Grundriss der Fabrikhalle und die vom Kunden geführte Excel-Datenbank. Während der Modellierung halfen Besichtigungen vor Ort und Online-Besprechungen dabei, die Funktionslogik zu klären.

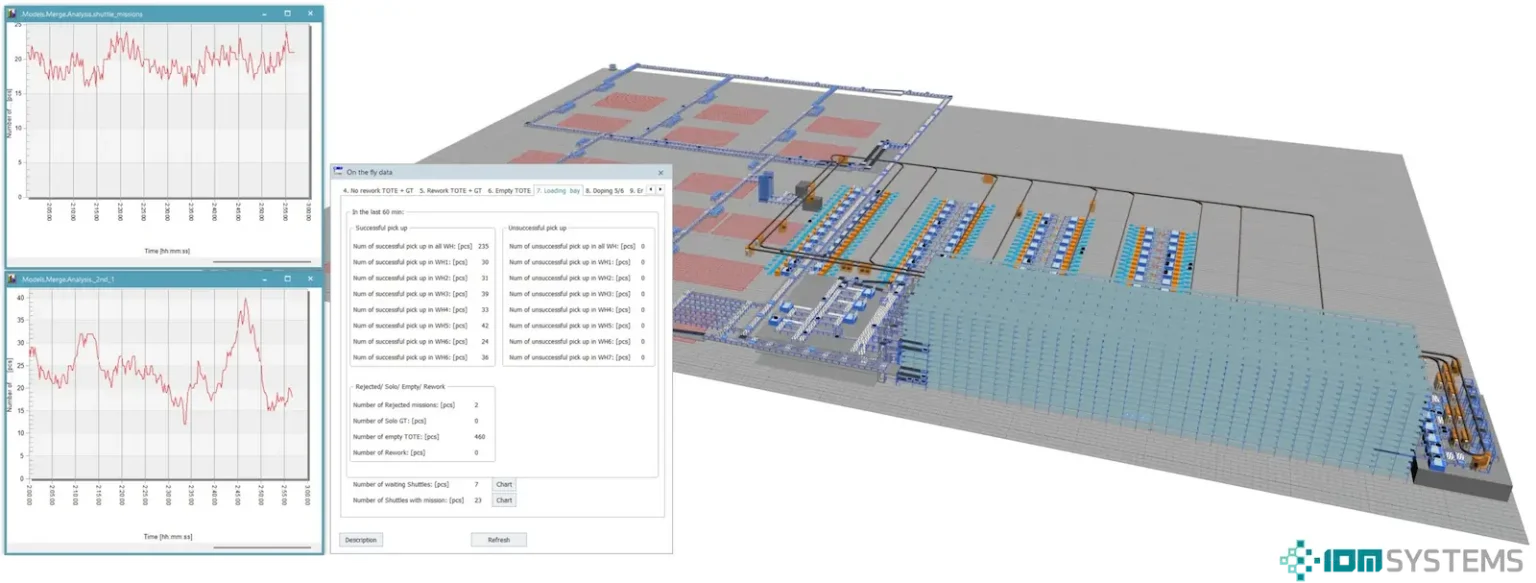

Neben der Entwicklung des Modells spielte auch die mehrstufige Validierung eine wichtige Rolle. Dabei wurde das gesamte System nicht auf einmal, sondern in Teilbereiche unterteilt überprüft und verfeinert.

Wir haben die Funktionsweise der Produktionsmaschinen, die Transportprozesse, die Verwaltung des automatischen Lagers, die Logik der Lagerauslagerung sowie die Ofenbedienung separat validiert. Wir haben die Ergebnisse aller Teilsysteme mit den historischen Produktionsdaten und den Beobachtungen vor Ort verglichen und dann durch die Zusammenführung der Module ein umfassendes Modell erstellt, das sowohl die Funktionsweise der einzelnen Teilsysteme als auch die der gesamten Fabrikanlage authentisch widerspiegelt.

Eine der größten Herausforderungen war die Verarbeitung der großen Menge an Produktionsdaten. Diese waren nicht nur hinsichtlich ihrer Menge bedeutend, sondern unterschieden sich auch in Format und Genauigkeit. Die Verarbeitung erforderte einen mehrstufigen Reinigungs- und Filterprozess, bevor sie in das Modell aufgenommen wurden. Insbesondere die Dokumentation der Lager- und Transportprozesse war lückenhaft, sodass wir diese durch eine Kombination aus Vor-Ort-Beobachtungen und Datenanalyse rekonstruiert haben.

Das Besondere an diesem Projekt ist, dass der Kunde vollständigen Zugriff auf den Quellcode des Modells beantragt, eine Lizenz erworben und eine Simulationsschulung absolviert hat, um das Modell langfristig selbstständig weiterentwickeln und nutzen zu können.

Ergebnis: Wiederholbare Realität und gezielte Optimierung

Als Ergebnis des Projekts entstand ein Simulationsmodell, das anhand der gespeicherten Produktionsdaten vergangene Ereignisse nachstellen kann. Dies ermöglichte:

- Untersuchung der tatsächlichen Funktionsweise der Produktion, Identifizierung problematischer Bereiche.

- Um für den Kunden bisher unbekannte oder schwer nachvollziehbare Logistikprozesse aufzudecken.

- Genaue Bestimmung der Ursachen für festgestellte Fehler, Verluste und ineffiziente Abläufe.

- Alternative Betriebslogiken, Testen von Entwicklungen ohne Ausfälle und Risiken.

Warum war dieses Projekt herausragend?

Dieses Simulationsprojekt basierte auf der Wiedergabe vergangener Ereignisse. Dies ist eine seltene und besonders wertvolle Funktion in einer Produktionsumgebung. Im Rahmen des Projekts gelang es, ein flexibles Modell zu erstellen, das nicht nur das Verständnis der Gegenwart ermöglicht, sondern auch zukünftige Entwicklungen ermöglicht. Mit diesem Modell ist der Kunde in der Lage, vergangene Produktionsprozesse selbstständig nachzustellen und auszuwerten sowie zukünftige Entwicklungen zu testen und auf dieser Grundlage Entscheidungen zu treffen.

Zusammenfassung

Das Projekt ist ein hervorragendes Beispiel dafür, wie diskrete ereignisbasierte Simulationen dazu beitragen können, Produktionsprobleme aufzudecken, die Vergangenheit zu verarbeiten und die Zukunft zu optimieren. Mit einem solchen Modell reagiert der Kunde nicht mehr nur auf Probleme, sondern kann die Produktionsabläufe aktiv gestalten – auf der Grundlage realer Daten und validierter Simulationen.