A projekt neve

DITAC (DIgital Twin for Agile Changes): Digitális iker alapú megoldás bevezetése az ipari automatizálási rendszerek gyors áttervezésének és módosításának támogatására, különösen utólagos változtatási igények esetén.

Résztvevő partnerek

- Restart Srl. (Olaszország) – ipari automatizálási rendszerek tervezője és gyártója, a projekt végfelhasználója. [restart.it]

- IDM-Systems Zrt. (Magyarország) – digitális modellek, szimulációs környezet és virtuális üzembe helyezés fejlesztője. [idm-systems.hu]

- CNR-IMATI (Olaszország) – a gépi tanulási modellek fejlesztője és a digitális iker alapú predikciók szakértője. [imati.cnr.it]

Motiváció

A Restart Srl. testreszabott ipari automatizálási megoldásokat fejleszt, azonban a végfelhasználók utólagos módosítási igényei (pl. új termék integrációja meglévő gyártásba) jelentős gépátalakítást, ezáltal leállást igényelnek. Ezek a módosítások nemcsak sok erőforrást emésztenek fel, hanem gyakran hosszabb termeléskiesést is okoznak.

Korábban a tervezés kizárólag a mechanikai modellezésre korlátozódott (pl. SolidWorks használatával), nem létezett kapcsolat a fizikai folyamatok és a vezérlőszoftver (PLC) között. A DITAC célja egy digitális iker alapú megoldás létrehozása volt, amely lehetővé teszi a módosítások előzetes virtuális tesztelését, ezzel csökkentve a valós átalakításokhoz szükséges időt és erőforrást.

Az új környezet további előnye, hogy prediktív képességei révén a gyártási folyamatok stabilitását és minőségét is képes biztosítani: egyrészt az előre nem látott folyamatváltozások korai detektálásával, másrészt a szivárgás-teszt előrejelzésével.

A fejlesztés célja

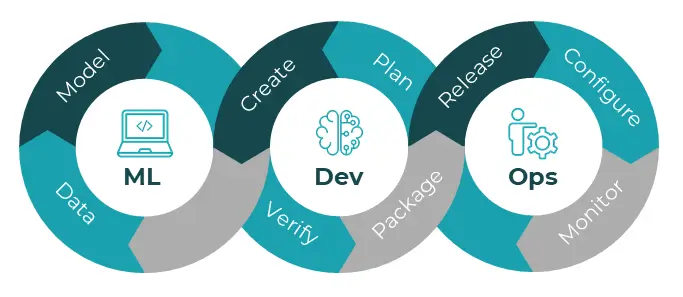

A DITAC projekt célja a Restart mechatronikai rendszereinek digitalizálása volt, hogy azokból teljes körű kiberfizikai rendszerek (CPS) váljanak. Ennek keretében a Siemens Tecnomatix Process Simulate segítségével a meglévő 3D CAD modellekből létrejött a kinematikai modell, míg a Siemens SIMIT környezetében a PLC programokat emulálták, létrehozva a „control digital twin”-t.

A két környezetet egy szabványos interfészen keresztül összekapcsolták, így megvalósult a gépmozgások és a vezérlési logika integrált szimulációja.

Ehhez kapcsolódott a gépi tanulási modell két, egymástól független prediktív funkcióval:

- Préselési folyamatok előrejelzése: a modell képes felismerni a gyártás során fellépő, előre nem látható változásokat (például, ha a kábel, a szenzor vagy bármelyik préselésben részt vevő komponens eltér a megszokott viselkedéstől). Ezek a jelek időben történő detektálást tesznek lehetővé, így még a tényleges meghibásodás előtt be lehet avatkozni.

- Szivárgás-teszt előrejelzése: a préselési és csavarozási görbék alapján a modell képes megjósolni, ha egy termék várhatóan szivárgó lesz. Mivel a héliumos szivárgás-teszt lassabb, mint maga a gyártás, és a tesztanyag rendkívül drága, ez a megoldás lehetővé teszi, hogy a hibás darabokat már a fizikai teszt előtt kiszűrjük, jelentős költséget és erőforrást megtakarítva.

A megoldás végül egy felhőalapú platformon fut, nyílt API-kon keresztül integrálható más rendszerekkel, és könnyen telepíthető új gépeken vagy cellákon. A használt szoftverek között kiemelendő a Siemens Tecnomatix, SIMIT, Simatic Manager, valamint a Docker konténerbe csomagolt gépi tanulási modell.

Várható technológiai hatás

A projekt során sikeresen létrejött két Restart gyártócellára vonatkozó digitális iker, ami igazolja a partnerek kompetenciáját hasonló jövőbeli projektekre.

A fő technológiai eredmények:

- Biztonságos tesztkörnyezet a PLC- és robot programok validálásához még a valós telepítés előtt.

- Testreszabott szimulációs könyvtárak (SIMIT, Process Simulate) Restart szabványaihoz.

- Megbízható ML-modell préselési meghibásodások előrejelzésére.

- Megbízható ML-modell a préselési folyamatokban fellépő, előre nem látható változások korai felismerésére, amely lehetővé teszi a hibák előtti beavatkozást és a nem tervezett leállások megelőzését.

- ML-modell a szivárgás-teszt előrejelzésére, amely a préselési és csavarozási görbék alapján képes a hibás darabok kiszűrésére, csökkentve a költséges és lassú héliumos tesztelések számát.

- Teljes virtuális üzembe helyezési környezet integrált folyamat- és vezérlés-szimulációval.

- Újrahasznosítható folyamatmodellek és könyvtárak, melyek más gépeken is alkalmazhatók.

Az eredmény egy skálázható, felhő alapú megoldás, amely gyorsítja az új gépek bevezetését, csökkenti a hibákat, és támogatja a prediktív karbantartást.

Várható gazdasági hatás

Az ipari partnerek és végfelhasználók számára jelentős gazdasági előnyök várhatók:

- Jelentősen csökken a helyszíni munka és gépleállás időtartama, így a költségek is.

- A módosítási idők rövidülése csökkenti az állásidőt és a termeléskiesést.

- A PLC programok előzetes tesztelése csökkenti a valós beüzemelés kockázatát és stresszét.

- Lehetőség nyílik a távoli FAT-tesztekre, ami gyorsabbá teszi az ügyféljóváhagyási folyamatot.

- Javul a szoftverminőség, csökken a garanciális javítások száma.

- A préselési folyamatok előrejelzésével elkerülhetők a nem tervezett meghibásodások, ami közvetlen költségcsökkentést és nagyobb termelékenységet eredményez.

- A szivárgás-teszt előrejelzése révén elkerülhetők a drága és lassú héliumos tesztelések, ami jelentős erőforrás-megtakarítást biztosít.

- Prediktív karbantartással csökken a nem tervezett leállások miatti bevételkiesés.

- A hulladékalkatrészek számának csökkenése környezeti szempontból is előnyös.

- A virtuális üzembe helyezés különösen költséghatékony megoldást kínál egyedi, nagy értékű gépek esetében.