Célok

- Teljes sorvégi folyamat automatizálása a minőségellenőrzéstől a palettázásig

- Emberi hibák csökkentése és az állandó termékminőség biztosítása

- Termelési kapacitás növelése és a logisztikai folyamatok egyszerűsítése

- Rendszer rugalmasságának biztosítása termékváltás esetén is

Kihívások

- Kézi beavatkozásokkal járó, időigényes palettázás és ellenőrzés

- Helyszűke a sorvégi automatizálás kialakításához

- Gyakran változó kartondoboz méretek és típusok kezelése

- Pontos orientáció-ellenőrzés és hibadetektálás igénye

Megoldás

- Kameraalapú minőségellenőrző és orientáció-ellenőrző állomás

- DMC kód detektálás és nyomon követés

- Automata szortírozás recept- és terméktípus alapján

- Szekcionált, adaptív robotos megfogó lineáris szánon

- Automata raklapadagolás, fóliázás és címkézés

- Központi HMI vezérlés, gyors termékváltás

Eredmények

- Folyamatos, megszakítás nélküli sorvégi anyagmozgatás, teljesen automatizált rakatépítés különböző doboztípusokra:

2.000 – 5.000 € / év időmegtakarítás értékben - Jelentősen csökkentett emberi munkaerőigény:

8.000 – 16.000 € / év megtakarítás - Növelt termelési hatékonyság és folyamatbiztonság:

10.000 – 15.000 € / év indirekt megtakarítás - Stabil, kiszámítható ciklusidők – raktározási és logisztikai hatékonyságnövekedés:

3.000 – 8.000 € / év indirekt megtakarítás - Könnyű karbantarthatóság, moduláris bővíthetőség

Automatizált robotos palettázás – teljes sorvégi megoldás egy rendszerben

Ügyfelünk olyan komplex megoldást keresett, amely automatizálja a gyártósor végén a termékek minőségellenőrzését, szortírozását, orientáció-ellenőrzését és rakatolását. A mérnöki csapatunk által tervezett rendszer ezeket a feladatokat teljes mértékben, egységes vezérlés alatt képes elvégezni – akár több raklaphely párhuzamos kiszolgálásával.

A kartondobozok egy magasban futó szállítópályáról lifttel kerülnek a rendszerbe, ahol a behordó szakasz rendezőállomása pozícionálja azokat. A következő lépcsőben kamerás állomás végzi el az orientáció és minőség ellenőrzését, többek között a dobozok sérüléseinek és a DMC kódok épségének vizsgálatával. A hibás darabokat a rendszer automatikusan kiszűri.

A dobozok ezután terméktípus szerint szortírozásra kerülnek, és dedikált konvejorpályákon jutnak el a robotos palettázóhoz. A szekcionált megfogó automatikusan alkalmazkodik a doboz méretéhez és formájához, így a rakat mindig stabilan épül fel. A rendszerben 4 db palettázó robot található a rendelkezésre állás és redundancia növelése érdekében. A robotok száma potenciálisan 2 db-ra csökkenthető, hiszen lineáris szánra szerelve akár több raklaphelyet is képesek kiszolgálni.

A teljes rendszer része továbbá az automatikus raklapadagolás, a fóliázás és a címkézés is. A kész raklapokat targoncával lehet elszállítani, a rendszer pedig a következő üres raklapot automatikusan helyezi a palettázó pozícióba.

Kinek ajánljuk?

A megoldás ideális azoknak a gyártó- és logisztikai vállalatoknak, ahol:

- Nagy darabszámú, ismétlődő dobozkezelés és palettázás történik

- Fontos a pontos orientáció és minőségellenőrzés

- Változatos terméktípusokat és dobozméreteket kell kezelni

- Elvárás a gyors, stabil ciklusidő és a megbízható működés

Tipikus iparágak

- FMCG (Fast-Moving Consumer Goods)

- Elektronikai ipar

- Gyógyszeripar

- Csomagolóanyag-gyártás

A rendszer fő egységei

A palettázó rendszer anyagáram szerinti felépítése átlátható, moduláris és bővíthető. Az egyes egységek önállóan is fejleszthetők vagy karbantarthatók, ugyanakkor egységes, központi vezérléssel működnek.

1. Behordó konvejorszakasz:

A magas szinten futó gyűjtő konvejorról (esetünkben 4,5m) egy lift segítségével kerülnek le a termékek a sorvégi palettázó magasságára (esetünkben 1m). Innen indul a behordó szakasz, amely a rendezetlen kartondobozokat a rendező állomás felé továbbítja.

2. Rendező és orientáció ellenőrző állomás

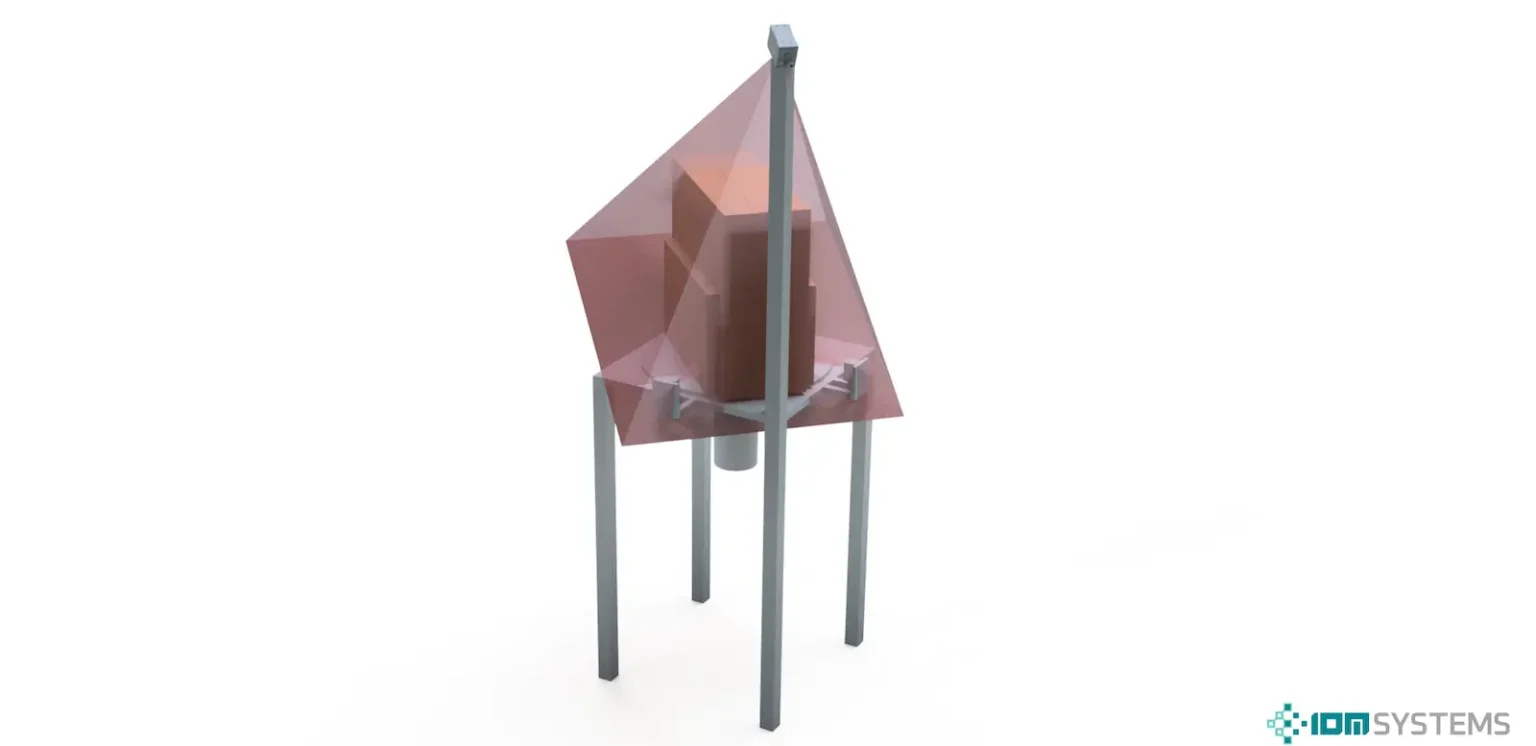

A behordó konvejorszakaszon érkező kartondobozok stopperek és terelők segítségével megállításra, valamint a konvejor egyik oldalára rendezésre kerülnek. Ezen állomáson kamerás ellenőrző egység segítségével megtörténik a kartondobozok orientációjának meghatározása.

3. Kamerás minőségbiztosító és DMC detektáló állomás:

A rendező állomást követően a kartondobozok a kamerás ellenőrző állomásra kerülnek szeparáltan. A termékek pozícionálását követően 180°-os függőleges tengelyű forgatással 2 különböző irányból megtörténik a dobozok minőségellenőrzése.

A minőségellenőrzés során az alábbiak kerülnek vizsgálatra:

- doboz kiszakadása,

- doboz megrogyása,

- doboz összenyomódása,

- leragasztó fólia megléte,

- doboz megfelelő orientációja (nincs-e fejjel lefelé),

Ezen állomáson történik a DMC kód detektálása és nyomon követése. Az ellenőrzés eredményétől függetlenül a kartondoboz az elosztó konvejorra kerül továbbításra meghatározott orientációban.

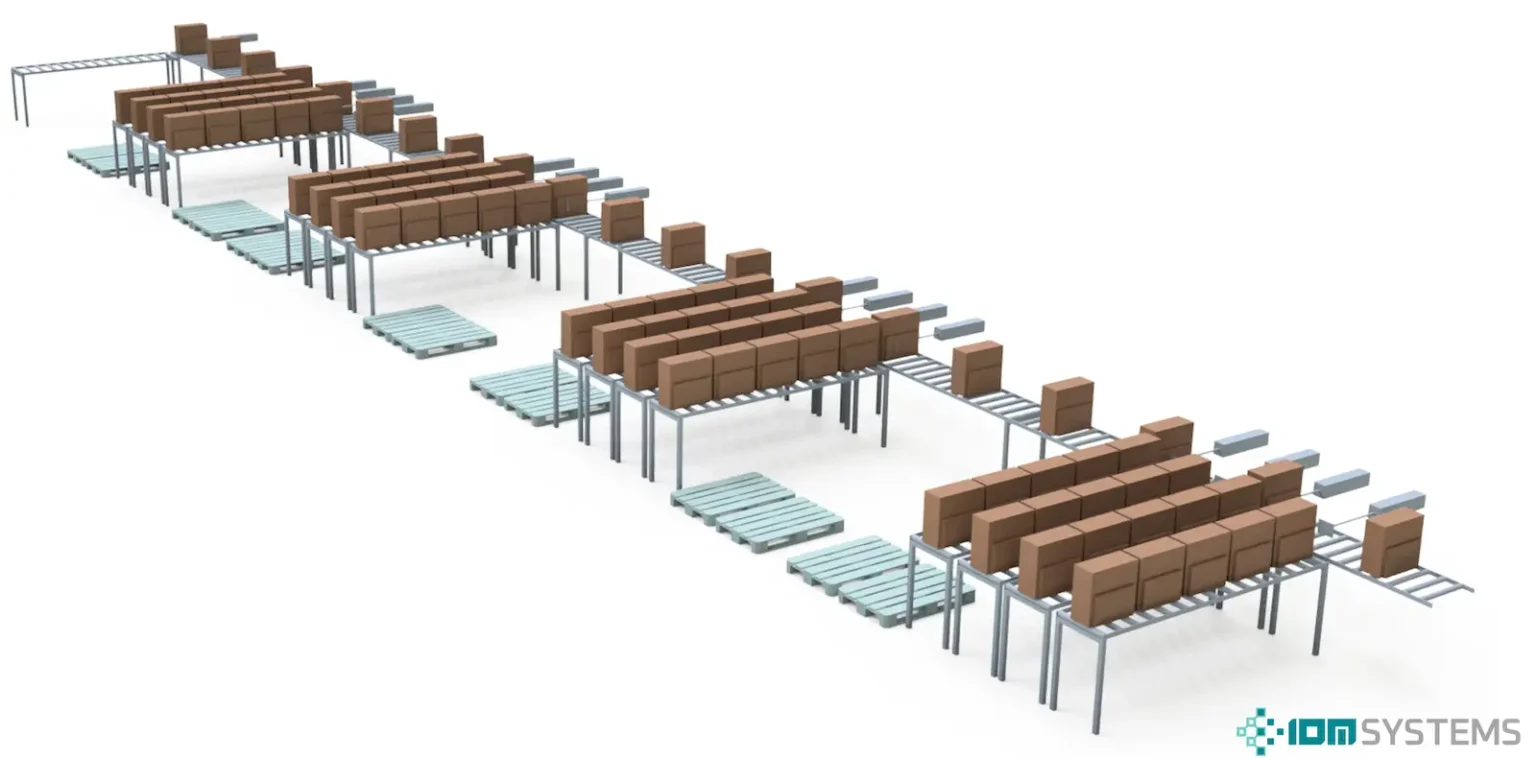

4. Elosztó és szortírozó szállítószalagok:

Az elosztó konvejoron történik az egyes terméktípusok szétválasztása. Minden terméktípushoz dedikált konvejor tartozik. Receptnek és gyártás tervezésnek megfelelően egy termékhez több konvejor is rendelhető. Amikor az adott típusú kartondoboz odaér a számára kijelölt konvejorpályához, egy stopper segítségével megállításra kerül és egy lelökő a szortírozó konvejorra továbbítja.

A hajtott szortírozó konvejor végéig mozgatjuk a dobozokat, ahol azok felütköznek és pozícionálásra kerülnek a robotos felvétel számára.

Terméktípusok számától, valamint az elvárt ciklusidőtől függően történik a szükséges szortírozó konvejorok számának és kiosztásának meghatározása.

5. Selejtkonvejor és újrabeadó konvejor:

Amennyiben a doboz nem felelt meg a kamerás minőségellenőrzésen, illetve valamilyen okból kifolyólag egyik szortírozó konvejorra sem kerül át, akkor a doboz az elosztókonvejor végén található selejtkonvejorra kerül. Itt az operátor manuálisan távolítja el az adott dobozt a konvejorról. Egy kézi kódolvasó és egy kijelző segítségével az operátor információt kap a selejtkonvejorra továbbítás okáról. A doboz vizsgálatát, javítását követően lehetőség van a doboz visszaadására a rendszerbe. Az anyagáram szerinti legelső kamerás ellenőrzés előtt található egy behordó konvejor, melyre az operátor ráhelyezheti az adott kartondobozt.

6. Palettázó robot:

A szortírozó konvejoron pozícionált kartondobozt a palettázó robot egy speciális robotszerszámmal felveszi és megadott rakatolási kép alapján standard EUR raklapra helyezi. A rendszer alkalmas ez EUR raklapon kívül más típusú raklapok kezelésére is. Lehetőség van egy gyártáson belül egyszerre különböző raklapok kezelésére is.

A robotszerszám szekcionált, lehajtható lemezes kivitelének, továbbá a lineáris szervohajtásnak köszönhetően az eltérő kartondoboz méreteket is kezelni tudja. A különböző kartondobozok között a szerszám a megadott típushoz állítja a megfogó méretét. A dobozok megfogása oldalról történik párhuzamos lamellás megfogó segítségével. Az egyik lemez fix, pozíciója nem változtatható, a másik lemez pedig állítható. Utóbbi kerül elmozdításra az egyes termékváltásoknál.

Alapesetben a robot egy pódiumra kerül lerögzítésre, mely az ipari beton aljzathoz csatlakozik. Amennyiben szükség van a robot munkaterének kiterjesztésére, a robot egy szervohajtású lineáris szánon kerül elhelyezésre, így 1 robot több raklapot képes rakatolni.

7. Rakatoló állomás:

Az adott cikkszámhoz dedikált raklapra a rakatolási kép és az előírt raklapmagasság alapján a robot felépíti az egyes kartondobozokból a rakatokat a raklapra. Egy raklapra akár különböző típusú kartondoboz is kerülhet recepttől függően.

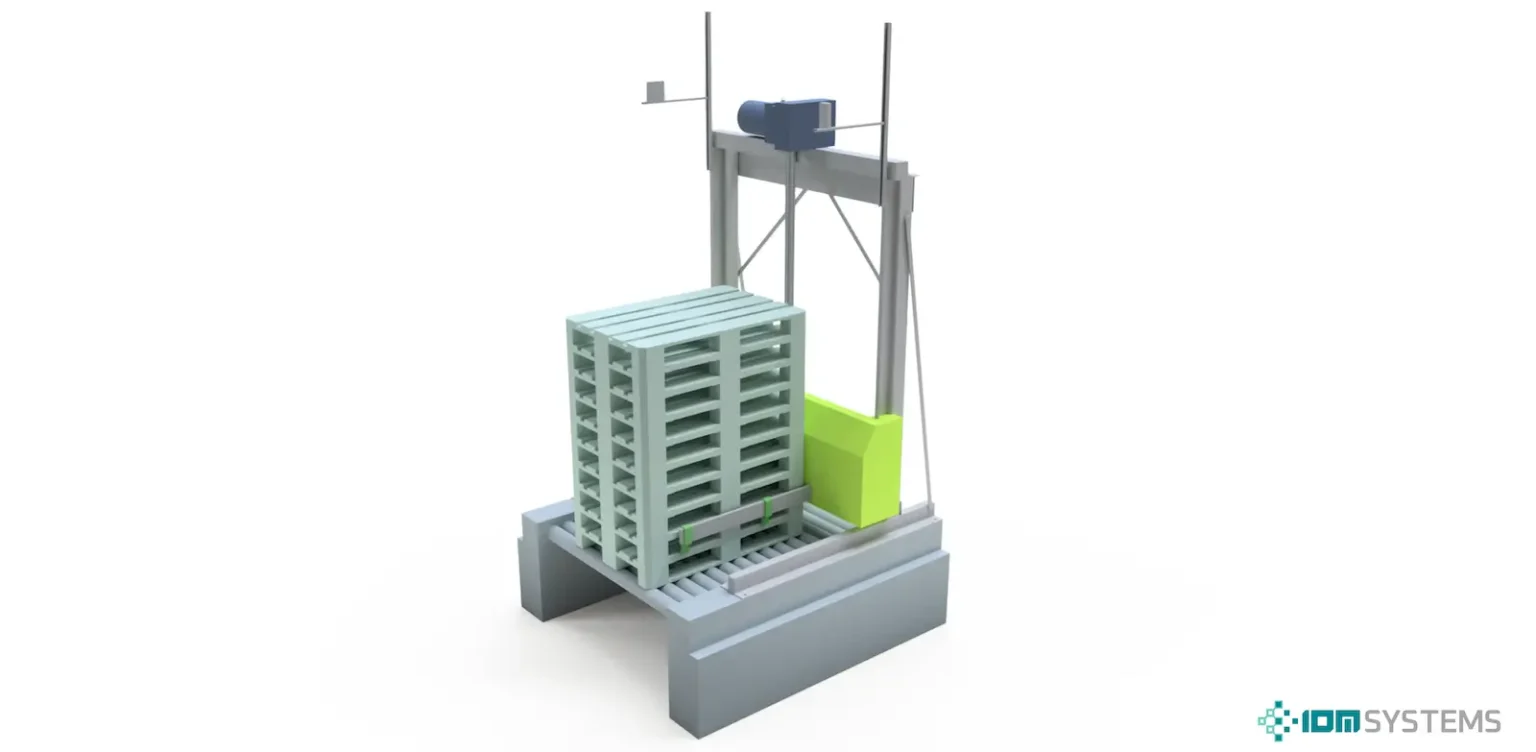

8. Raklapszállító kocsi:

A raklapszállító kocsi feladata a rakatoló állomásról az elkészült raklapok átmozgatása a raklapfóliázó munkaállomás előtti konvejorra, majd ezt követően az automata raklapadagolóból az üres rakatoló állomásra helyez egy üres raklapot.

9. Automata raklapadagoló:

Az automata raklapadagolóban 10-15 db üres raklap tárolható. A raklapok kiadagolása automatikusan történik a raklapszállító kocsi számára. Lehetőség van a raklapadagoló egység elé több puffer rakatot is képezni, automata beadagolással.

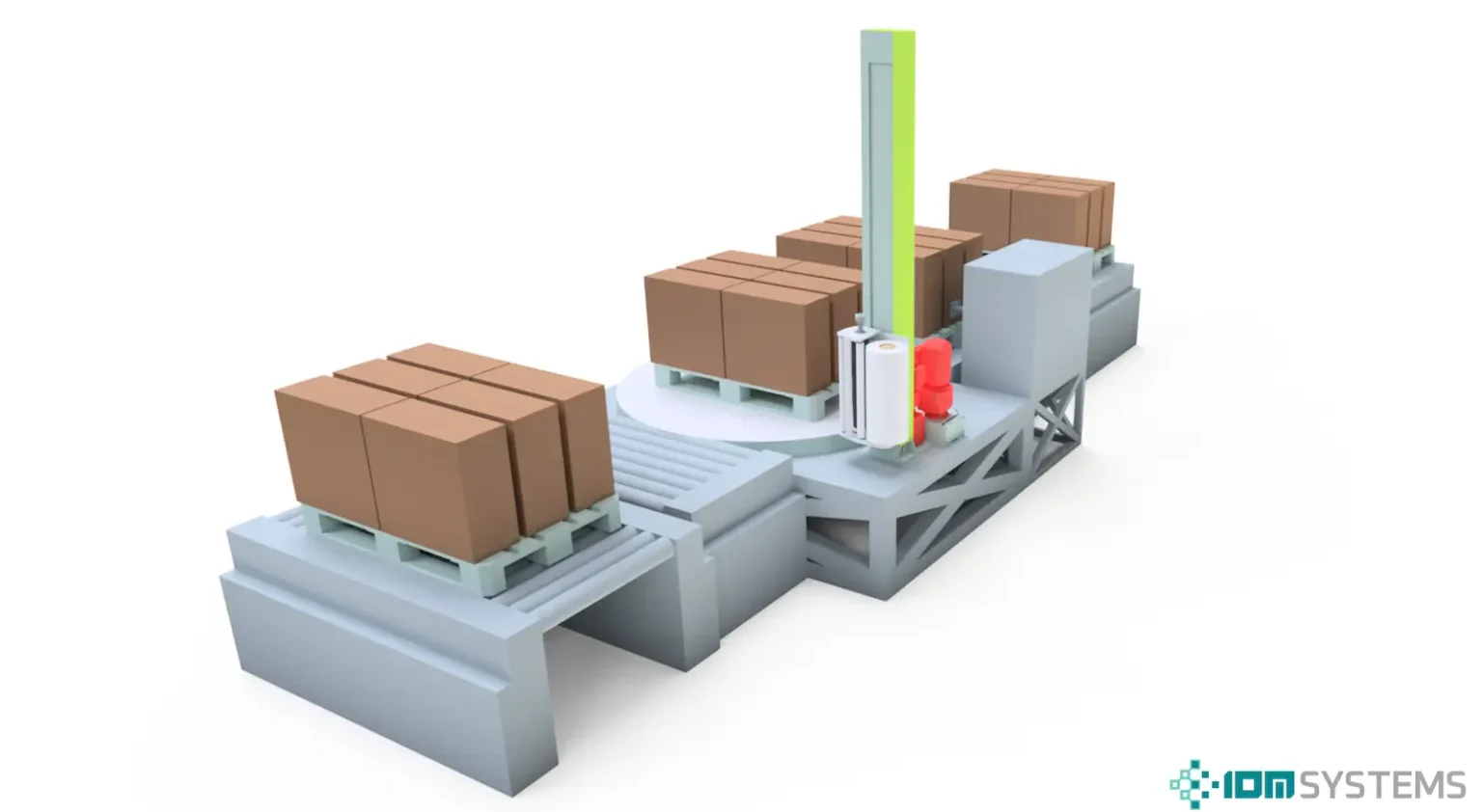

10. Automata raklapfóliázógép és címkeapplikátor:

A fóliázásra várakozó raklapok konvejor rendszer segítségével egyesével beléptetésre kerülnek a fóliázógépbe, ahol a programnak megfelelően megtörténik a raklapok fóliázása. Fóliázást követően a raklapok címkével lesznek ellátva. A folyamat végeztével a kész raklapok egy kihordó konvejorra kerülnek továbbításra, ahonnan az operátorok targonca segítségével elmozgatják őket.

Előnyök

- Rugalmas, moduláris kialakítás

- Könnyen bővíthető és testreszabható

- Gyors receptváltás minimális átállással

- Ergonomikus, biztonságos kezelőfelület (HMI)

- Központosított rendszervezérlés

- Csökkenthető kézi munkaerő igény

- Növelt folyamatbiztonság és javított kihasználtság