Célok

- Teljesen automatizált, kulcsrakész végellenőrző cella beüzemelési idejének rövidítése

- EOL cella működésének optimalizálása a digitális gyártás technológiáival

- Projekttámogatás teljes életciklus során a digitális gyártás eszközeivel

Kihívások

- Több állomásból álló cella optimális működésének és tesztelési sorrendjének meghatározása

- Szűk keresztmetszetek azonosítása a ciklusidő betartása érdekében

- Korlátozott lehetőség hosszabb idejű valós tesztelésre a folyamatos gyártás miatt

Megoldás

- Proof of concept és részletes szimulációk többféle layout- és folyamatváltozattal

- Offline robotprogramozás mind az 5 terméktípusra, a terepi beüzemelési idő csökkentésére

- Virtuális beüzemelés (SIMIT, PLCSim Advanced, Technomatix Process Simulate, Zenon, Gocator Emulator)

- Emulációs blokkok a PLC és a valós eszközök működésének szimulálására (He teszter, CT, kamera, kódolvasó, mérleg)

- A valós rendszer működéséhez igazított finomhangolt szimuláció a kommunikációs késleltetések és fizikai jellemzők figyelembevételével

Eredmények

- 10–15% terepi beüzemelési idő csökkenés a virtuális tesztelésnek köszönhetően

- Több ezer EUR költségmegtakarítás a gyártási kiesés minimalizálásával

- Az előírt ciklusidő elérése a szűk keresztmetszetek célzott megszüntetésével

- Fenntartható rendszer, amely új terméktípusokra és jövőbeli bővítésekre is gyorsan adaptálható

Digitális szimulációval támogatott automatizált végellenőrzés az autóiparban

Az autóipari projektek során kifejezetten fontos a beüzemelési időszak rövidítése. Ez az igény magával vonzza a virtuális beüzemelés szükségességét. A következőkben bemutatott egyedileg tervezett cellánk tervezése és telepítése során a digitális gyártástechnológiák teljes eszköztárát alkalmaztuk – a proof of concept szimulációtól a részletes layout-optimalizáláson és offline robotprogramozáson át egészen a virtuális beüzemelésig, illetve az utólagos optimalizációig.

A tervezéstől a virtuális üzemig

Már a tervezési fázisban több proof of concept (PoC) szimuláció készült, hogy a gépészeti koncepciókat validáljuk kihozatal, ciklusidő és folyamatlogika szempontjából. A PoC szimuláció szükségessége abból adódott, hogy egy több állomásból álló cella működését kellett vizsgálni, ahol a folyamatok egymásra hatása nem minden esetben volt magától értetődő. A szimulációkkal többféle koncepciót vizsgáltunk, majd az ügyféllel közös egyeztetések eredményeként sikerült meghatározni az optimális tesztelési sorrendet, cellaelrendezést és bővíthetőségi lehetőségeket.

A koncepció véglegesítését követően létrehoztuk a megépítendő cella részletes szimulációs modelljét. Ez esetben már nemcsak az állomásonkénti ciklusidő, hanem az egyes részfolyamatok, mozgási idők is modellezésre kerültek figyelembe véve a gépészeti számításokat. A PLC programozással szimultán offline robotprogramozással készítettük elő a robotprogramfuttatási struktúra mellett a tényleges robotprogramokat mind az 5 terméktípusra. Ezáltal a terepen már mindössze az egyes pontok betanítására volt szükség, ezzel jelentős beüzemelési időt megspórolva.

Virtuális beüzemelés

Virtuális beüzemelés során nem cél az egyes eszközökkel történő kommunikáció teljes leképezése, mindössze a lefutási logika tesztelése a célunk. A PLC-vel el kell hitetnünk a fizikai eszközök (hajtások, kódolvasók, kamerák stb.) jelenlétét, amit emulációs komponensek segítségével tehetünk meg. Ezek az emulációs blokkok a PLC program fejlesztésével párhuzamosan a SIMIT szoftverben készültek el a cellában megtalálható különböző eszközökre: He teszter, CT kamera, kódolvasó, mérleg stb. A SIMIT az emulációs komponensek készítése mellett használható különböző szoftverek összekapcsolására, így központi szerepet tölt be virtuális beüzemelés során a kommunikációs protokollok leképezése (emulálása) által.

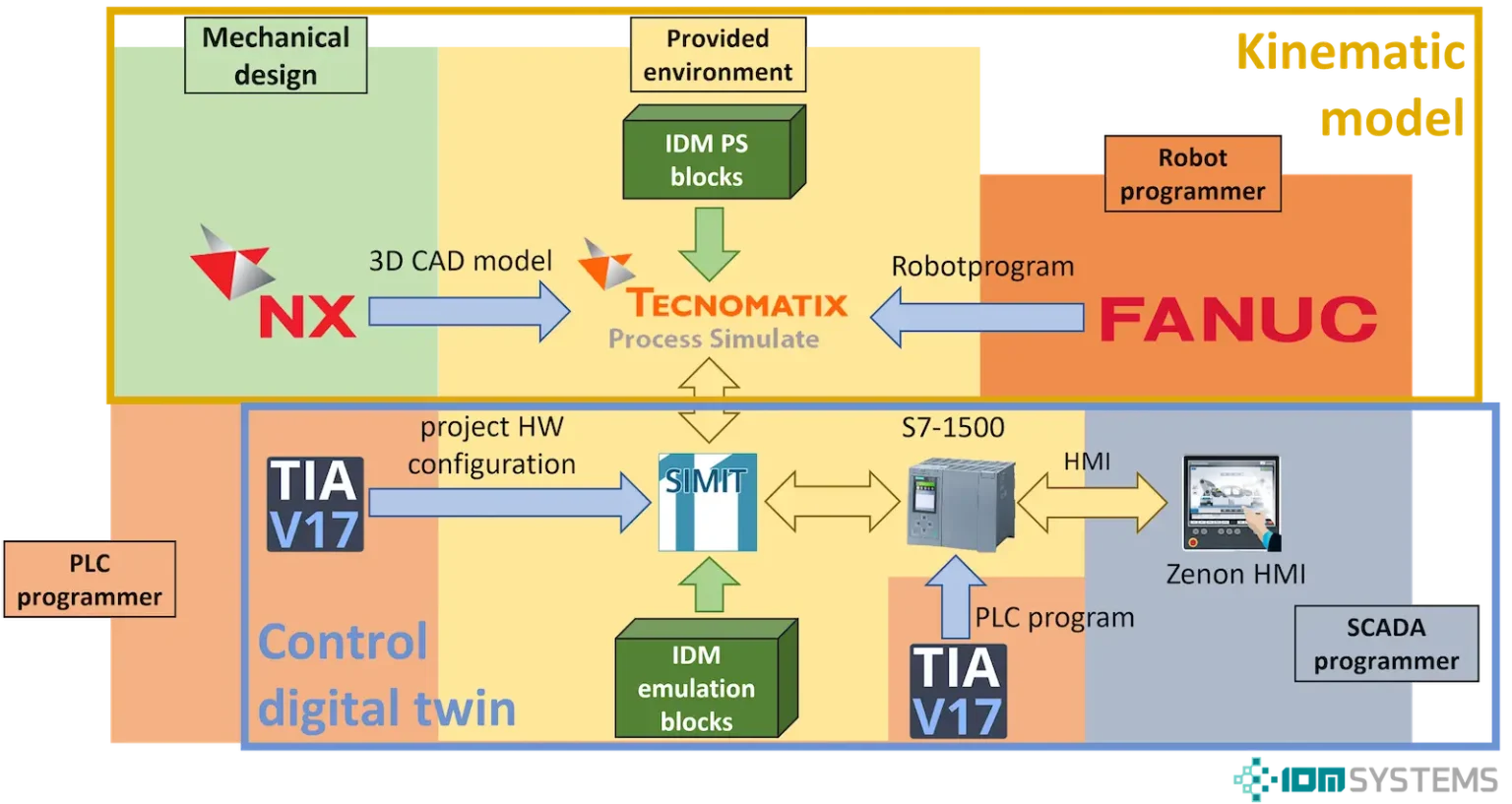

A virtuális beüzemelés során alkalmazott szoftverkörnyezet a következőképp épült fel:

- Technomatix Process Simulate: 3D CAD modell megjelenítése és robotprogram futtatása

- Simit: emulációs blokkok futtatása és kapcsolatteremtés a PLC program – 3D CAD modell között

- PLCSim Advanced: virtuális PLC futtatása

- Zenon: virtuális HMI futtatása

- Gocator Emulator: LMI mérőrendszer és a hozzá kapcsolódó kommunikáció emulálása

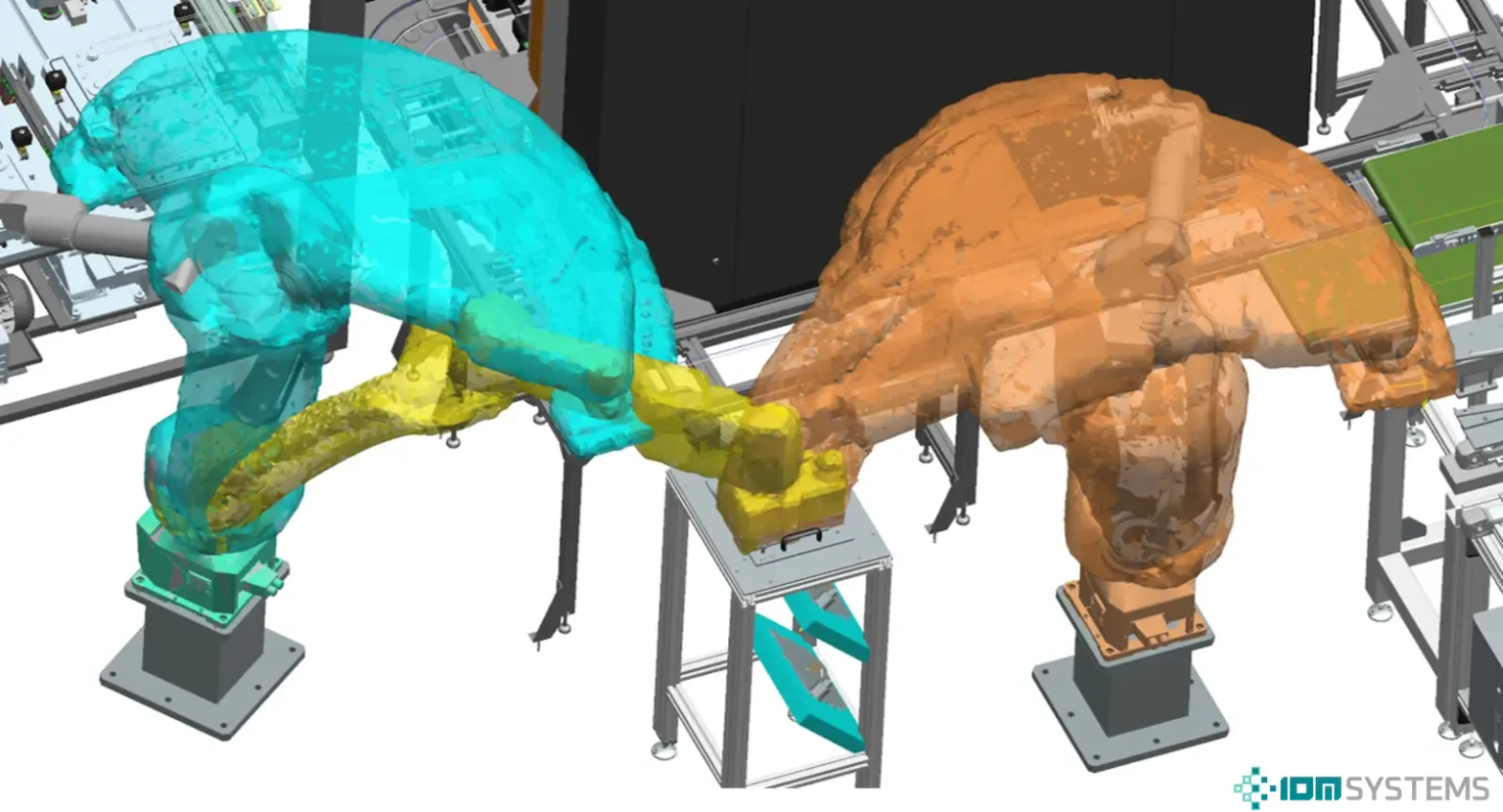

A virtuális beüzemelés segítségével sikeresen tudtuk tesztelni az automata folyamatokat és logikákat, illetve az kivételes eseteket, mint pl. kiürítés, hibareakciók irodai környezetben. Ezen teszteseteket ún. validációs protokoll segítségével dokumentáltuk és rögzítettük a sikerességüket, illetve azokat a pontokat, ahol még további optimalizációra lehet szükség. Fontos pont volt a robotprogram lefutásának és a PLC-robot kommunikációnak a tesztelése is a virtuális környezetben. A Process Simulate szoftver lehetőséget nyújtott az ütközésdetektálásra is, mivel a két robot közös munkatérrel rendelkezett. Az említett tesztesetek által jelentős terepi időt és költséget sikerült megtakarítanunk.

A beüzemelést követően eleinte 10%-ban elmaradtunk az elvárt ciklusidőtől, de nem volt egyértelmű, hogy a cella melyik része a szűk keresztmetszet.

(megj.: teljesen normális, hogy a virtuális beüzemelés 20%-ban pontos a ciklusidőt tekintve, ami abból adódik, hogy virtuális környezetben futtatott szoftvere ciklus- és kommunikációs ideje eltér a valóságtól)

Ráadásul a valós cellán tesztelni sem tudtunk hosszabb ideig, mivel aktívan kellett gyártani rögtön a beüzemelést követően, nem lehetett a cellát kivonni a termelésből.

Ezekből kifolyólag finomítva lett a részletes szimuláció a valós rendszernek megfelelően úgy, hogy minden valós és virtuális részfolyamat ciklusideje megegyezzen. Azaz a szimulációt a valós rendszernél tapasztalt kommunikációs késleltetéseknek (szenzorok jeladásának ideje, hajtások viselkedése stb.) és mozgásoknak (pneumatikus mozgások, súrlódásokból adódó késlekedések) megfelelően módosítottuk.

Ezt követően a szimulációs modellen egyszerűen le tudtunk futtatni különböző tesztszcenáriókat anélkül, hogy azokat a valós rendszeren meg kellett volna valósítanunk.

Végül sikerült megtalálni a cella szűk keresztmetszeteket – a +10%-os elmaradás több kis tényezőből adódott. A szimulációs modellen egyértelműen végig követhető volt, hogy egy-egy ilyen akadályozó tényező megszüntetését követően újabb falba ütköztünk. A szimulációs eredmények alapján több helyen is módosítottuk a valós cella működését – hajtásparaméterezés, robotprogram optimalizálás, priorizálási logika módosítása – így sikerült elérnünk az előírt ciklusidőt.

Mivel csak egy rövid időre kellett kivonni a cellát a termelésből a változtatások rátöltéséhez és teszteléséhez, így minimális termeléskiesést okoztunk csak az optimalizációval.

Hosszútávú előnyök

A valós cellával szinkronban lévő szimulációs modell a jövőre tekintve azért is hasznos, mivel egy fenntartható és bővíthető platform is létrejött, amelyen az ügyfél a jövőben új terméktípusokat, módosított robotmegfogókat vagy átrendezett layoutokat is kockázatmentesen, előzetesen tesztelhet.

Ez a fejlesztés jól példázza, hogy a digitális szimuláció és a virtuális beüzemelés miként teszi gyorsabbá, olcsóbbá és megbízhatóbbá a nagy komplexitású automatizálási projektek megvalósítását az autóiparban.