Célok

- Valósághű szimulációs modell kialakítása a magfeldolgozó üzem teljes gyártási folyamatáról.

- WIP-tárolók működésének és kapacitáskihasználásának pontos modellezése.

- Az ütemezési forgatókönyvek valós adatok alapján történő előtesztelése.

- Fluid könyvtár elemeinek felhasználásával az anyagáramlás dinamikus szimulációja.

- Döntéstámogatás a napi gyártástervezésben, kockázatcsökkentés.

- Rugalmasság biztosítása a különböző vetőmagfajták szezonális és időjárásfüggő feldolgozásához.

Kihívások

- A komplex, folyamatos anyagáramlást és WIP-tárolókat is tartalmazó gyártási folyamat pontos leképezése.

- Az ütemezési tervek közvetlen beolvasása és szimulációs visszajátszása.

- A valós folyamatokkal való összevetés (validálás) biztosítása.

- Nagy mennyiségű adat kezelése.

- A szezonális, időjárásfüggő betakarításból fakadó kapacitáscsúcsok és torlódások modellezése.

Megoldás

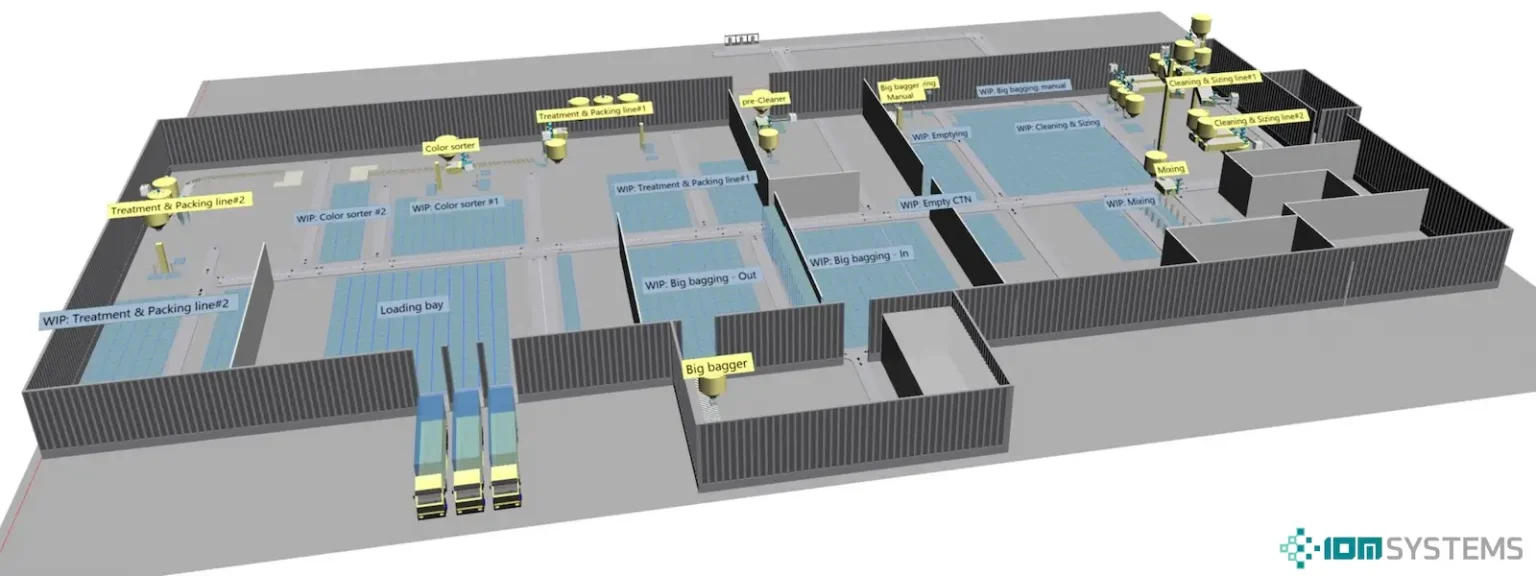

- Siemens Plant Simulation alapú, fluid könyvtárat használó szimulációs modell fejlesztése.

- Terepszemlék, online egyeztetések és strukturált adatgyűjtés az üzem valós működéséről.

- WIP-tárolók kapacitásának, elhelyezkedésének és anyagáramlásának valósághű modellezése.

- A gyártási ütemtervek automatikus beolvasása és szimulált futtatása.

- Modell validálása a gyár korábbi teljesítményadatai alapján.

- A modell képes a vetőmagfajták eltérő érési idejének és a szezonális feldolgozási csúcsoknak a kezelésére.

Eredmények

- A modell segítségével az ütemezési hibák számát több mint 30%-kal sikerült csökkenteni.

- A termelési kockázatok minimalizálásával évi több 10.000 EUR veszteség elkerülése vált lehetővé.

- Napi szintű ütemezési döntések gyors és objektív meghozatala.

- Gyenge pontok (torlódások, túlterhelt szakaszok) gyors azonosítása és megszüntetése.

- A szezonális feldolgozási igények előrejelzése révén a kapacitáskihasználás kiegyensúlyozottabbá vált, így a betakarítási csúcsidőszakok is jobban kezelhetők.

Kihívás: Teljes gyár szimulálása, fejlesztési lehetőségek elemzése

Egy ügyfelünk meglévő gyárában a jelenlegi gyártási rendszerrel kapcsolatban több problémát is azonosítottak, különösen a túlzottan hosszú átfutási idők, a nagy méretű WIP (Work In Progress – félkésztermék) tárolók, valamint az alacsony kihasználtságú, mégis gyakran mozgó targoncák tekintetében. További nehézséget jelentett, hogy az üzemben sokféle vetőmagot dolgoznak fel, amelyek szezonális jellegűek: a feldolgozási kapacitásokat az időjáráshoz és a betakarítási időszakhoz kell igazítani, miközben a különböző fajták érési ideje eltérő. A projekt fő kihívása az volt, hogy megértsük a jelenlegi gyártás működését, és különböző jövőbeli gyárkoncepciókat hozzunk létre és értékeljünk annak érdekében, hogy csökkentsük a nem értékteremtő időket, optimalizáljuk a belső logisztikát, és javítsuk a teljes rendszer hatékonyságát.

Projekt célja: Jövőbeli fejlesztési lehetőségek összehasonlítása, optimalizálása

A projekt fő céljai a következők voltak:

- A jelenlegi és a jövőbeli gyárkoncepciók összehasonlítása.

- A nem értékteremtő idők, különösen a hosszú átfutási idők csökkentésére megoldások keresése

- A WIP tárolók méretének és számának optimalizálása.

- A targoncák kihasználtságának optimalizálása (kihasználtság, felesleges mozgások csökkentése).

- Az ütemezés rugalmasságának növelése annak érdekében, hogy a gyár képes legyen a különböző vetőmagfajták szezonális és időjárásfüggő érkezéséhez is gyorsan alkalmazkodni.

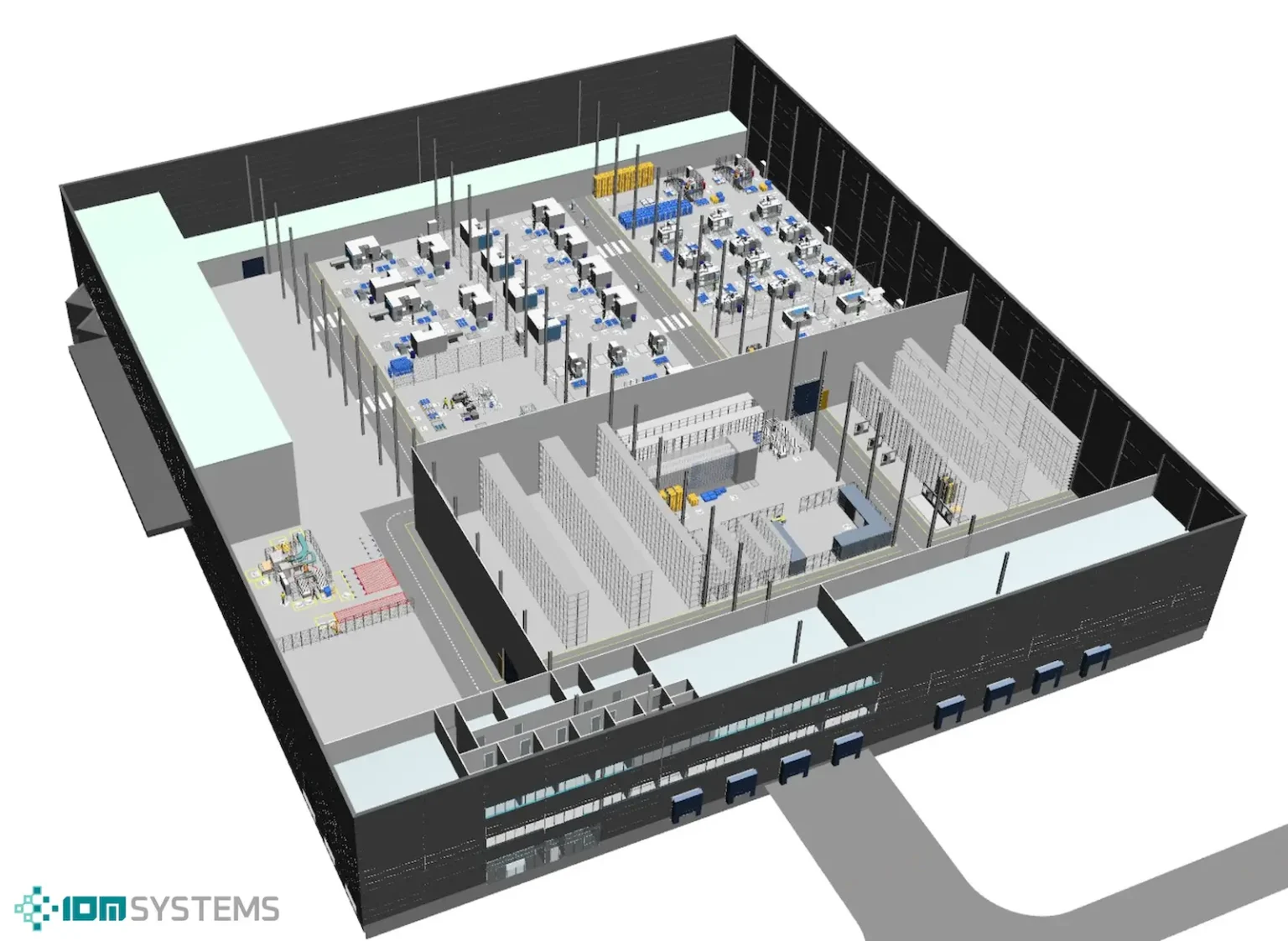

- Olyan jövőbeli gyárkoncepciók kidolgozása, amelyek lépésről lépésre bevezethetők vagy magasabb szintű automatizálással rendelkeznek.

Megoldás: Szimuláció készítése, további gyárkoncepciók kidolgozása, majd azok elemzése

A projekt során diszkrét eseményalapú szimulációval modelleztük a jelenlegi gyárat és a különböző jövőbeli változatokat. A modell alapját a helyszíni felmérés és az üzem alaprajza adta. Külön bemenetként szolgáltak a gyártóberendezések paraméterei és a gyártási ütemezés. A rendszer működésének és logikájának megértését online konzultációk támogatták. A szimulációs modellt több körben validáltuk a valós teljesítménnyel való összevetéssel, és így biztosítottuk, hogy a modell megbízhatóan reprezentálja a tényleges gyártási folyamatokat.

A szimuláció fő jellemzője:

- Diszkrét eseményalapú szimuláció.

- Jelenlegi gyár modellezése valós adatokkal.

- Jövőbeli koncepciók szimulációja: részleges fejlesztések, illetve teljes automatizáltsági szint növelése.

- Felhasználóbarát GUI és könnyen módosítható paraméterek alkalmazása.

- Szcenárióképzés különböző logisztikai és technológiai felállásokkal.

Elemzés és kiértékelés:

A szimulációk során három fő gyártási verziót hasonlítottunk össze:

- Jelenlegi gyár

- Hosszú átfutási idők à magas nem értékteremtő idő.

- Nagy méretű WIP tárolók: a gyár alapterületének ~50%-át tárolásra használják.

- Sok targoncák, amelyhez alacsony kihasználtság és sok üresjárat tartozik.

- Első jövőbeli koncepció

- Integrált színszeparátor és hidegraktár à átfutási idők csökkentek.

- Néhány átfutási idő megszűnt, de több még mindig fennmaradt.

- Targoncák kihasználtsága javult, de éves szinten; a hidegraktár távolsága továbbra is probléma.

- „Ideális” jövőbeli gyár

- A színszeparátor (magok színenkénti szortírozása) előtti silók kapacitása nem bizonyult elegendőnek àfejlesztési javaslatok: második színszeparátor, nagyobb silók, rövidebb átfutási idő.

- Pull flow WIP tárolója túlméretezett a továbbiakban is

- Optimalizált logisztika: kevesebb targonca, rövidebb utak, kisebb útterhelés.Targoncák kihasználtsága műszak szinten javult, de még vannak felesleges mozgások.

- Jelenlegi gyár

Eredmények: Koncepciók kiértékelése az eredeti gyárhoz viszonyítva

- Az első koncepció átfutási idő csökkentést ért el, de a WIP tárolási problémák nagy részben fennmaradtak.

- Az ideális koncepció megmutatta, hogy a tárolók és az átfutási idők átalakítása jelentős megtakarítást és hatékonyságnövekedést hozhat.

- A targoncák száma és útvonala jelentősen optimalizálható, akár műszakonkénti felhasználásra szabva.

- A modell rámutatott arra is, hogy a gyártási ütemezésbe beépítve a betakarítási szezonok és időjárási tényezők kezelését, a szezonális torlódások és kapacitásproblémák előre jelezhetők és megelőzhetők.

- A szimuláció világosan feltárta, mely pontokon keletkeznek a nem értékteremtő idők, és mely beavatkozások hozhatnak valódi fejlődést.

Megoldás és konklúzió

A projekt sikeresen demonstrálta, hogy a jelenlegi gyártási rendszer problémái – hosszú átfutási idők, túlméretezett tárolók, logisztikai kihasználatlanság – hatékonyan kezelhetők jól megtervezett gyártáskoncepciókkal. A különböző szimulációk nemcsak összehasonlításra szolgáltak, hanem iránymutatást adtak a fokozatos vagy radikális fejlesztések megvalósításához is.

Fontos tanulságok:

- A nem értékteremtő idők fő forrásai a hosszú átfutási idők és a túlméretezett WIP tárolók.

- A targonca flotta optimalizálása nemcsak költséget, hanem helyet és időt is megtakarít.

- Az automatizált anyagáramlás nem feltétlenül csökkenti a rugalmasságot.

- Már a „kisebb lépésekben” megvalósítható fejlesztések is jelentős előrelépést hoznak.

Miért volt kiemelkedő a projekt?

Ez a projekt komplex gyárat modellezett valós adatok alapján, majd különböző fejlesztési koncepciók szimulációjával világította meg a lehetséges fejlesztési irányokat. A megközelítés lehetővé tette a jövőbeli beruházások hatásának előrejelzését, és konkrét adatokkal támogatta a stratégiai döntéshozatalt.

Összefoglalás

A projektben megvalósított szimulációs modell kiemelkedő példája annak, hogyan lehet egy bonyolult gyár működését elemezni, összehasonlítani és optimalizálni a diszkrét eseményalapú szimuláció segítségével. A projekt nemcsak a jelenlegi gyártás mélyreható megértését tette lehetővé, hanem jövőbe mutató fejlesztési lehetőségeket is feltárt – mérhető és modellezett eredményekkel alátámasztva.