Célok

- Meghibásodások és váratlan leállások megszüntetése

- A hajtásrendszer és vezérlés korszerűsítése, hosszú távú üzemeltethetőség biztosítása

- Gépegységek teljes szinkronizálása a termelékenység növelése érdekében

- Operátori munka egyszerűsítése és kezelőfelület egységesítése más gépsorokkal

- Biztonsági és szabványkövetelményeknek való megfelelés

Kihívások

- Elavult szervo hajtások, javításuk nehézkes vagy lehetetlen

- Magas irányítástechnikai komplexitás (3 PLC és vegyes kommunikációs protokollok)

- Kezelőfelület és vezérlőrendszer nem támogatta a korszerű szoftvereket és távmenedzsmentet

Megoldás

- Teljes PLC- és perifériacsere, Allen-Bradley safe-PLC integrálással

- Nagy teljesítményű Allen-Bradley szervo hajtásrendszer és szinkron szervomotorok telepítése

- Gépegységek precíz szinkronizálása a folyamatos és összehangolt működésért

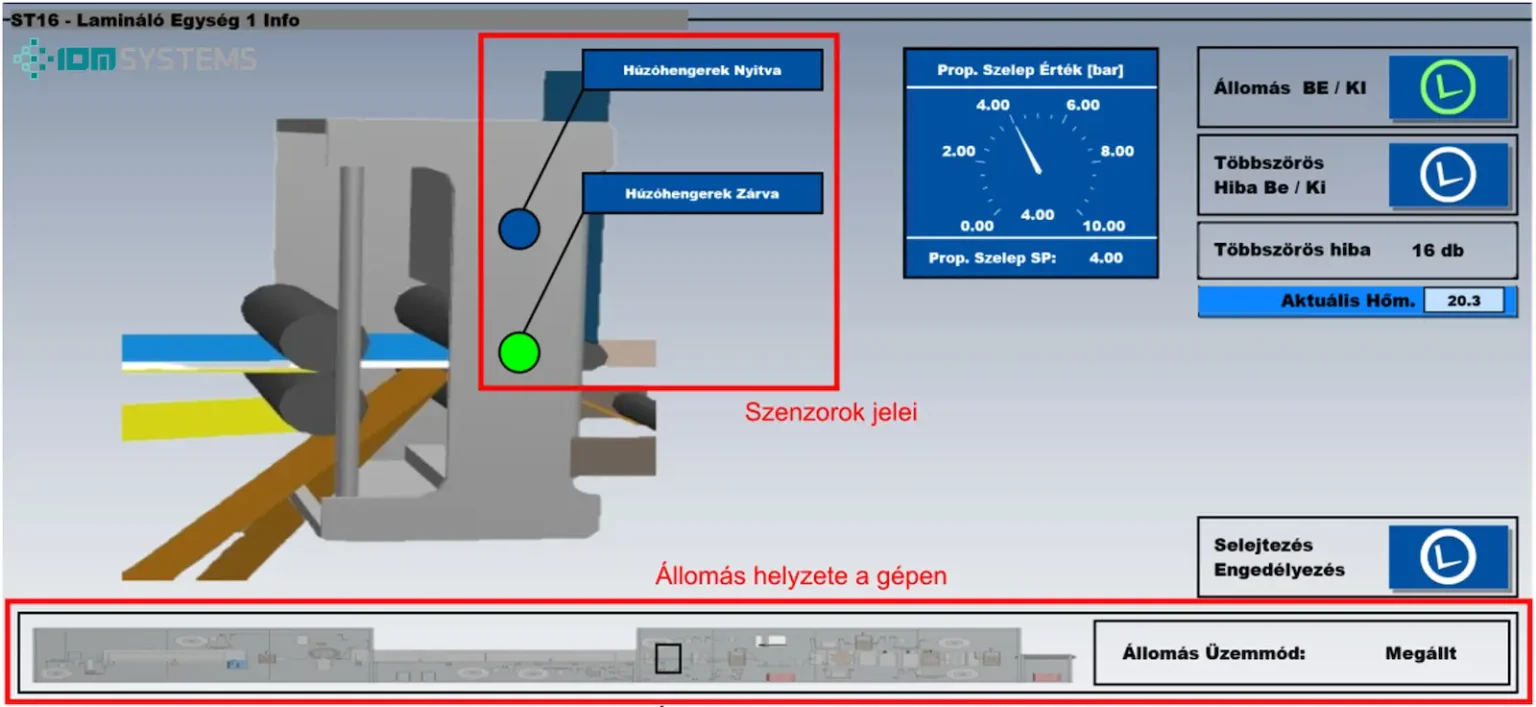

- Ergonomikus, grafikus HMI kialakítása, egységes kezelőlogikával

- Mágneses távadók és proporcionális szelepek beépítése a stabilabb vezérlés érdekében

- Új biztonsági burkolat és teljes CE megfelelőség

- Kommunikáció egyszerűsítése Ethernet/IP alapra (CIP-motion, CIP-sync, CIP-safe)

Eredmények

- Termelékenység-növekedés: +50% a gépegységek összehangolt működésének köszönhetően

- Selejtarány csökkenés: 20–30%-kal kevesebb selejt a gyorsabb felfutás miatt

- Leállások csökkenése: évi 50.000–80.000 € megtakarítás

- Karbantartási költségcsökkenés: évi 20.000–30.000 € spórolás

- Beruházási költségmegtakarítás: >50% többlet termelés egy új gépsor beszerzéséhez képest 20-25%-os áron.

- Élettartam-hosszabbítás: +10–15 év üzembiztos működés

Projekt menete

Kelet-magyarországi székhellyel rendelkező partnerünk 2022-ben keresett meg minket egy komplex, 27 szinkronizált szervo tengelyt tartalmazó gépsor kapcsán. Esetükben a problémát az jelentette, hogy az alkalmazott szervo hajtások egyre gyakrabban mentek tönkre. Új eszközök cseréjére nem volt mód, mivel már régen megszűnt a gyártásuk, szerencsés esetben meg lehetett ezeket javítani, de nem minden esetben. Egy-egy hajtás kiesés mindig váratlan termeléskiesést okozott, ami felborította a betervezett gyártást.

1. Felmérés és diagnosztika

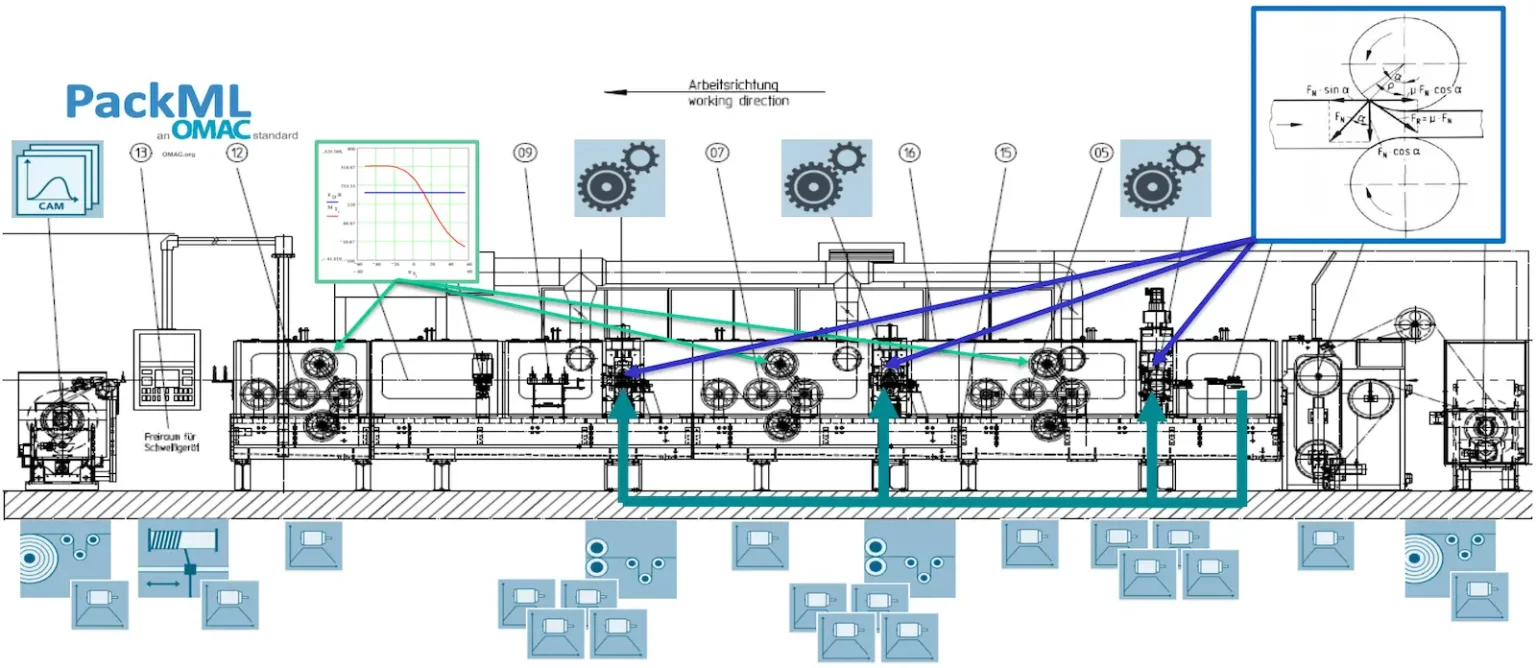

A projekt egy részletes helyszíni felméréssel indult, melynek során mérnökeink megvizsgálták a 27 szinkronizált szervo tengelyből álló gépsor mechanikai és irányítástechnikai állapotát. Ezt az ügyféllel követően közösen azonosítottuk a legkritikusabb hibaforrásokat (megbízhatatlan hajtások, elavult biztonsági rendszer, magas vezérlési komplexitás), illetve felmértük a rendelkezésre álló alkatrészek beszerezhetőségét és javíthatóságát. Az eredmény egy kockázati és költség-összehasonlító elemzés lett, amely alátámasztotta, hogy a teljes retrofit hosszú távon költséghatékonyabb, mint a folyamatos javítás vagy egy új gép beszerzése.

2. Műszaki koncepció és tervezés

Partnerünk felismerte a kockázatot és elfogadta a költség-összehasonlító elemzést. Ezt követően közösen kidolgoztuk a teljes irányítástechnikai rekonstrukciót is magába foglaló projekt műszaki kereteit.

- Új hajtásrendszer és szinkron szervomotorok kiválasztása a meglévő mechanika figyelembevételével.

- Safe-PLC bevezetése a biztonsági funkciók integrálására.

- Ergonomikus, egységes kezelőfelület tervezése, amely kompatibilis a partner más gépsoraival és gyári standard-jével.

- Modern kommunikációs struktúra (Ethernet/IP) kialakítása a régi protokollok helyett.

- Mágneses távadók és proporcionális szelepek beépítésének előkészítése a finomabb vezérlés érdekében.

- A tervezés során 3D-s CAD modellek, vezérlési sémák és PLC-programtervek is készültek, így a teljes rendszer még a kivitelezés előtt tesztelhető volt.

Főbb paraméterek összefoglalva:

előtte | utána | |

Vezérlés | 3db PLC, analóg és digitális interfészen csatolt | 1db safe-PLC |

Safety | huzalozott | safe-PLC és perifériák |

Kommunikáció | ASI, SERCOS, Profibus, Ethernet | Ethernet/IP (CIP-motion, CIP-sync, CIP-safe) |

3. Előkészítés – 12–14 hónapos előkészítő fázis

Legyártottuk és előre összeszereltük a vezérlőszekrényt, benne a hajtásokat, PLC-t, biztonsági modulokat és kommunikációs egységeket. Minden kábelt, érzékelőt és perifériát előkészítettünk a gyors helyszíni telepítéshez. Elkészítettük az új HMI grafikus felületét, beépítve a partner által kért funkciókat. Előre teszteltük a kommunikációt, a hajtásvezérlést és a biztonsági logikát tesztpadi környezetben.

A projekt során lehetőség nyílt olyan új funkciók implementálására, amik szükségessége a több évtizedes üzemeltetési tapasztalat eredményeképp vált egyértelművé és alkalmazásuk tovább növelte a gépsor hatékonyságát (pl. potenciométerek cseréje mágneses távadókra, proporcionális szelepek beépítése). Már a tervezési fázisban nyilvánvaló volt, hogy a rekonstrukció során figyelembe kell vennünk a jelenleg hatályos szabványokat, különös tekintettel a személybiztonsági megoldásokra. A gép így új, reteszelhető burkolatot kapott és természetesen a projekt része volt CE megfelelősségi nyilatkozat kiállítása is. Ez az előkészítés lehetővé tette, hogy a gépsor minimális állásidővel álljon át az új rendszerre.

4. Helyszíni kivitelezés, beüzemelés – 10 hét leállás alatt

A projekt időtervét úgy építettük fel, hogy a lehető legrövidebb termeléskieséssel megvalósíthassuk az átépítést, így elmondható, hogy 12-14 hónapnyi offline tervezés, előkészítés, programozás és előszerelést követően mindössze 10 hét terepi munka után a gépsort visszaadhattuk a termelésnek. A terepi munka közben folyamatos részpróbákat végeztünk, így a beüzemelése a vártnál egyszerűbb volt. A rendszer indítását követően több napig teszteltük a gép különböző üzemmódjait több típussal (recepttel) üzemmódját. E során a hajtásparamétereket az optimális sebesség és pontosság érdekében finomhangoltuk, illetve az új HMI-n testreszabtuk a receptkezelést és a karbantartási funkciókat.

Az üzembe helyezés utolsó szakaszában már jelentkeztek a retrofit hozadékai:

- az új grafikus felület ergonomikusabb, figyelembe veszi a többi gépsor megoldásait, így rugalmasabbá vált az operátorok allokációja

- néhány hajtástechnikai megoldás eredményeképp a gép felfuttatása sokkal gyorsabbá vált, így jelentősen csökkent a felfutás során keletkező selejt mennyisége, amik mérésekkel is alátámasztásra kerültek

- a modern, gyorsabb rendszernek köszönhetően a gép működése stabilabb, ez is növeli a kihozatalt.

Elmondható mind a HMI-ről és az összes, a géphez kapcsolódó fejlesztőkörnyezetről, hogy Windows 10/11 kompatibilisek, így hosszú távon üzemeltethetők, ráadásul távmenedzsmentre is lehetőséget nyújtanak, a későbbi remote támogatást lehetővé téve.

Összegzés

Végeredményben a projekt beváltotta és meg is haladta a hozzá fűzött reményeket: a gépsor hatékonyabb, mint valaha (50%-os termelékenységnövekedés) és mindezt egy új gépsor beszerzési költségének töredékéért értük el! Az üzemeltethetőséget nemcsak a modern, jövőálló komponensek és megoldások teszik könnyebbé, hanem a jelentősen lecsökkentett irányítástechnikai komplexitás is.

Természetesen ki kell emelnünk, hogy egy retrofit projekt sikerének fontos része az üzemeltetővel való szoros együttműködés, így érvényesül az általuk felhalmozott üzemeltetési és technológiai tapasztalat. Esetünkben ez optimálisan találkozott az IDM-Systems Zrt.-nél meglévő technikai tudással és technológiai jártassággal (converting domain tudás), így a projekt kezdetétől zökkenőmentes volt a projekten belüli kommunikáció.